"Метод конструирования машин, приборов и аппаратов"Р. Коллер1976"Введение, представление о методе. Синтез функций" 14. Ограничения при конструированииПравила конструирования, представленные в предыдущих разделах, были составлены таким образом, чтобы их применение по возможности, выявляло все решения, существующие для определенной технической функции. Если бы конструктор, применяя эти правила, работал без ограничений, то он для большинства функций, подлежащих реализаций, создал бы трудно обозреваемое количество вариантов решений, которые вслед за этим должны быть исследованы по определенным критериям на степень их пригодности и экономичности. При этом процесса выбора оставалось бы обычно только решение самое оптимальное для данного случая, все остальные решения пришлось бы отбросить. Фактически многие решения конструктор отбрасывает уже мысленно, если они не отвечают, определенным критериям, как, например, "технологичность", "сборность" и другие, и пока их совершенно не представляет, то есть в голове конструктора наряду с процессом синтеза параллельно происходит постоянный, процecc выбора. Простые обозреваемые процессы выбора уже разрабатываются мысленно, более сложные выполняются на чертежной доске. Эти, так называемые критерии выбора часто оказываются настолько преобладающими, что они сами могут рассматриваться как правила конструирования. Как во многих случаях это также является целесообразным и необходимым для того, чтобы отыскать решения, приближенные к практике. Чем вообще обусловлены ограничения и почему их необходимо учитывать при разработке технических систем? Существуют различие причины наличия ограничивавших условий при разработке технических систем. С одной стороны, они обусловлены границами и возможностями самой физики или техники, с другой стороны, экономические границы /расходы/ значительно ограничивают их многообразие с теоретической точки зрения. Последующие ограничивающие условия для технических систем обусловлены окружающей средой, эргономическими аспектами; правилами техники безопасности согласно закону, обычными требованиями рынка и другими условиями. Таким образом, ограничивающие условия при конструировании, в принципе, можно подразделить на ограничения, обусловленные техническими условиями, экономическими, условиями окружающей среды, эргономическими, условиями техники безопасности и рынка. В частности, без претензий на полноту, можно указать следующие ограничивающие условия: а/ Texнические ограничения:

b/ Экономические ограничения с/ Ограничения, обусловленные окружающей средой

d/ Ограничения, обусловленные экономикой

e/ Ограничения, исходя из условий техники безопасности для жизни и здоровья

f/ Ограничения вследствие рыночных условий

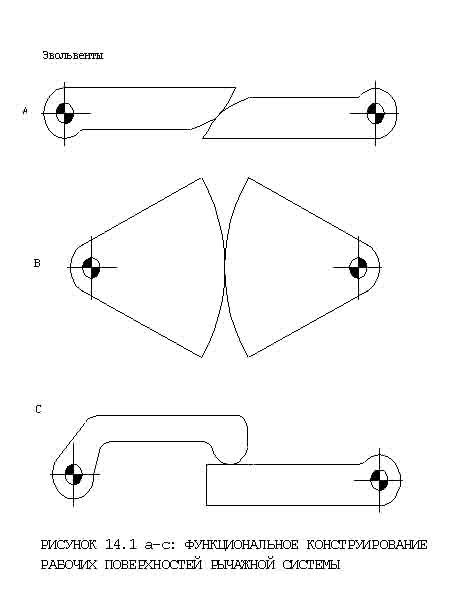

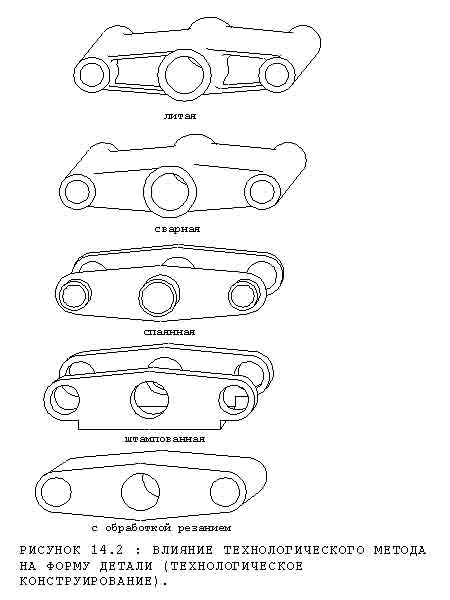

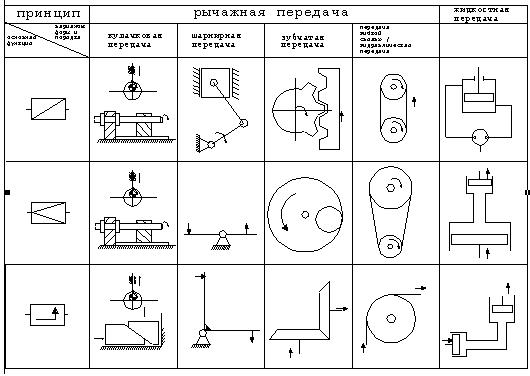

Так как некоторые из названных условий еще требуют пояснения и среди названных понятий часто скрываются несколько родственных ограничивающих условий конструирования, то в дальнейшем еще необходимо подробнее остановиться на некоторых понятиях. Функциональный Форма детали узла или комплексной системы в значительной мере определяется технической функцией, которая должна выполняться соответствующей системой. Если в рычажной системе /рисунок 14.I/ по определенной причине требуется точная линейная функция передачи, то, благодаря этому условию, в значительной мере определяется форма рабочих поверхностей в точке контакта обоих рычагов. Для данного случая они могут конструироваться или в виде эвольвенты, или в виде круга /рисунок а или b /, другие варианты форм, как, например, показанные на рисунке с, для более интенсивных движений недопустимы. Этот простой пример должен был показать, насколько изменение формы ограничивается условием "функциональный". Конструкция должна называться функциональной в том случае, если она действительно выполняет предназначенную для нее функцию. Технологичный Множество теоретически мыслимых форм детали сильно ограничивается возможностями отдельных технологических методов. Поскольку некоторые технологические методы обуславливают весьма характерные признаки конструирования, то форма детали зачастую также весьма существенно характеризуется технологическим методом, который необходимо использовать. Поэтому в некоторых случаях по форме данной детали можно также судить о методе, по которому была изготовлена эта деталь. Для этого на рисунке 14.2 показано несколько более или менее характерных вариантов форм рычага, обусловленных, соответствующим технологическим методом. Поэтому, даже при конструировании детали машины опытный конструктор, наряду с многими другими ограничениями,

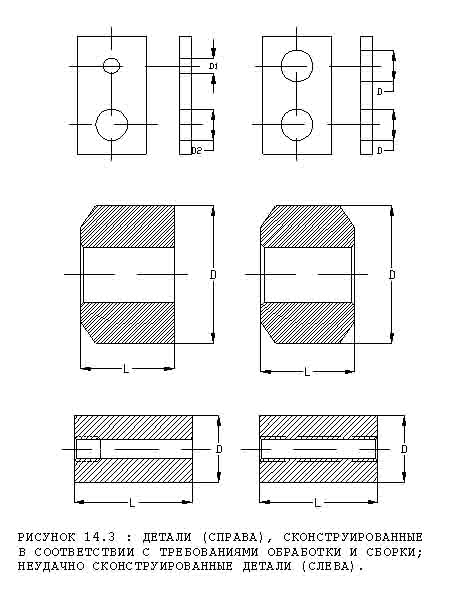

сознательно или неосознанно учитывает конструктивные возможности, ограниченные возможными технологическими методами. В отношении особых точек зрения, подлежащих учету при использовании различных технологических методов, которые описываются понятиями "отвечающий требованиям литейной технологии", "отвечающий требованиям сварки", "отвечающий требованиям штамповки" и т.д., можно сослаться на обилие, имеющейся для этого литературы (37,78,81). Отвечающий требованиям обработки Под этим заголовком должны пониматься те мероприятия по конструированию, которые необходимы для лучшей механической или ручной сборки и для транспортировки изделий. Эти мероприятия от случая к случаю могут быть весьма различными. На рисунке 14.3 показано несколько деталей, у которых автоматическая обработка облегчается тем, что соответствующие детали конструируют симметричными. В частности применительно к механической обработке деталей, можно указать следующие целевые критерии: - Деталь в отношении всех трех главных плоскостей симметрии должна быть по возможности симметричной.

Отвечающий требованиям сборки Под конструкцией, отвечающей требованиям сборки, понимают систему, которая, в основном удовлетворяет следующим четырем требованиям:

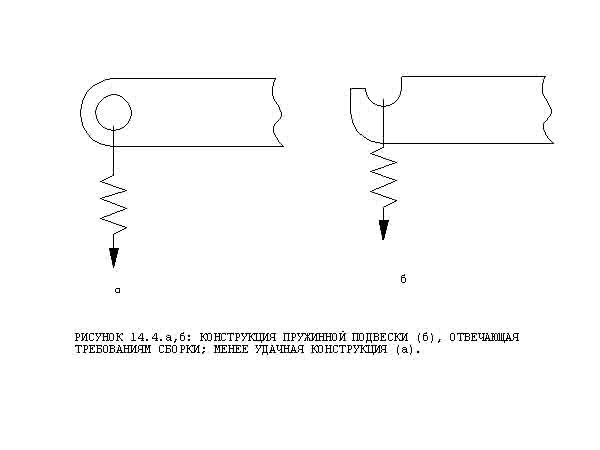

- по возможности, должна монтироваться без помощи инструментов. Классическим примером конструкции, отвечающей требованиям сборки, явилось изобретение так называемой вставной оси, которая до сих пор значительно облегчила весьма трудную сборку колес у мотоциклов при устранении проколов шин. На рисунке 14.4 показан другой простой пример конструкции, отвечающей требованиям сборки. Подвесить натяжную пружину в рычаге с закрытым отверстием /а/ обычно оказывается труднее и требует большой затраты времени, чем в конструкции рычага с открытым сверленным отверстием , как показано на рисунке /b/. Отвечающий требованиям допусков Очень жесткие допуски при создании технических систем вызывают, как известно, соответственно, высокие производственные расходы. Поэтому особой задачей при конструировании является необходимость, по возможности, избегать создания систем с очень малыми допусками. В случаях, когда это оказывается невозможным, благодаря соответствующей подходящей конструкции пытаются экономично реализовать жесткие допуски. Для этого, в основном, имеются следующие конструктивные возможности:

Отвечающий требованиям напряжения Под понятием конструкция, отвечающая требованиям напряжения, обобщены, в частности, следующие положения:

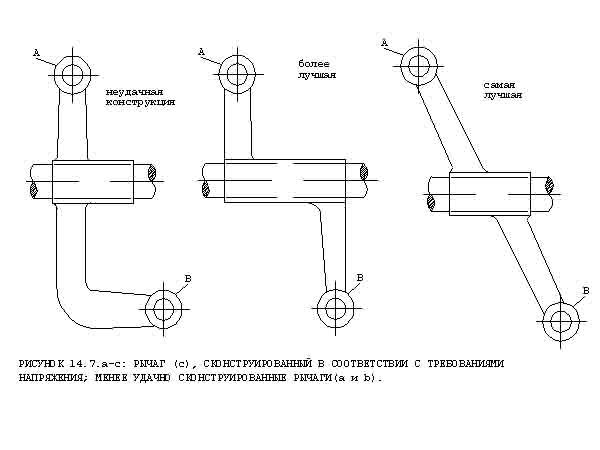

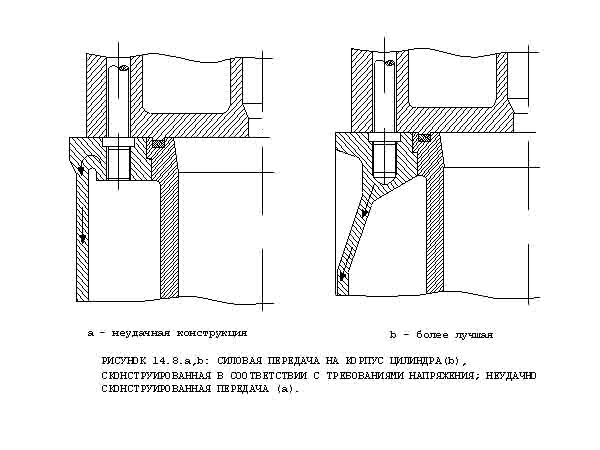

Для условия, названного в последнюю очередь, на рисунках 14.7 и 14.8 показаны 2 примера. Согласно рисунку 14.7, рычаг должен переносить силы из точки А в точку В вертикально к плоскости изображения. В то время как в форме рычага, изображенного на рисунке С, в основном возникают только напряжения изгиба, на них в случае (а) в одной части рычага еще накладываются напряжения кручения; согласно рисунку (а) рычаг на этом участке пришлось бы значительно усилить, для того, чтобы иметь такую же жесткость, как рычаг с. В случае использования рычага, согласно рисунку (с), сила переносится "кратчайшим путем" из точки А в точку В. Весьма аналогичные рассуждения относятся также к переносу силы стяжного болта на корпус /цилиндр/, как это показано на рисунках 14.8 а и b.

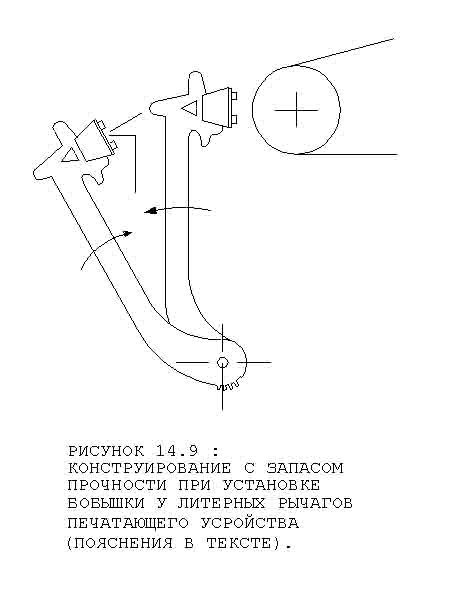

Конструкции с запасом прочности В общем, в технических системах даже при весьма высоких финансовых затратах невозможно добиться абсолютной надежности против возможных неисправностей или разрушений. Поэтому в технических системах во многих случаях по экономическим причинам совершенно не стремятся к весьма высоким запасам прочности, а ограничиваются экономически приемлемым запасом прочности и пытаются предусмотреть случайно возникающие случаи неисправностей, для того, чтобы вывести из них простые конструктивные и другие варианты, которые для возможного случая должны снижать количество повреждений. С целью разработки соответствующих конструктивных контрмер для этого, в основном, можно идти двумя путями: - Первый путь ориентируется на устранение случайно возникающей неисправности системы таким образом, чтобы она приводила не к выходу системы из строя, а лишь к временному отказу в работе / система временно больше не "функционирует"/. После устранения неисправности система снова продолжает исправно функционировать без вмешательства из вне. - Для случайно возникающих неисправностей в соответствующих местах данной системы второй путь предусматривает предохранительные устройства /расчетные места поломок и т.д./, защищающие остальную часть системы от поломки, аналогично использованию предохранителей в электрических системах. Система также выходит из строя лишь при неисправности, возникающей на короткое время, и лишь после вмешательства из вне /"замена предохранительного устройства"/ может быть пущена в эксплуатацию. На рисунке 14.9 показан пример конструкции с запасом прочности в случае использования печатающего устройства с литерными рычагами. При использовании быстропечатающих устройств с литерными рычагами, в принципе, не может быть исключен тот факт, что при определенном чередований два литерных рычага на пересекающихся траекториях движения будут соударяться друг с другом. Без соответствующих контрмер литеры левого литерного рычага при известных уровнях были бы до негодности разрушены другим литерным рычагом. Во избежание подобного разрушения литерные, рычаги на их обратной стороне имеют соответствующую бобышку / а /, размер которой выбран таким образом, что в случае соударения она попадает между литерами / b / и они при соударении остаются неповрежденными. Равномерный интервал при печатании знаков при этом, естественно, временно нарушается, но не возникает никакого разрушения системы. Например, подвижные системы можно защитить от разрушения, вызываемого перегрузкой, благодаря тому, что соединение с геометрическим замыканием в соответствующем месте заменяют соединением с силовым замыканием /пружинами или проскальзывающей муфтой и т.п./. В качестве примеров для второй группы предохранительных устройств могут считаться так называемые срезные штифты в муфтах, расчетные места поломок при кручении в эксцентриковых прессах или также известные предохранительные устройства в электрических системах.

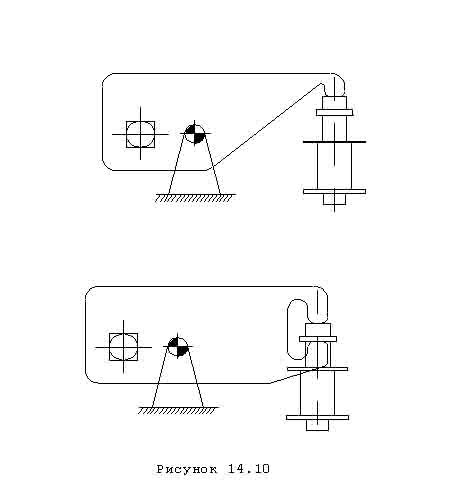

Надежные конструкции Под надежными конструкциями, или под конструкциями, отвечающими требованиям надежности, должны пониматься такие системы, при конструировании которых приняты меры предусмотрительности, так, что даже, при возникновении прогнозируемых: неполадок или выходе из строя определенных функциональных элементов не может возникнуть нарушения работоспособности всей системы. Простой пример для этого показан на рисунке 14.10. Приводной механизм для игл в ленточных перфораторах или перфокарточных устройствах может, в принципе, конструироваться с силовым замыканием, как это показано на рисунке а. При длительном времени эксплуатации направляющие иглы перфоратора могут, однако, очень сильно загрязниться и вызвать увеличение коэффициента трения, так, что пружина предусмотренная для этого, или усилие пружины больше оказываются недостаточными для того, чтобы возвратить в исходное положение иглу перфоратора после процесса перфорирования. Вследствие этого перфолента для данного перфоратора получилась бы неправильно пробитой. Благодаря использованию игольчатого привода с геометрическим замыканием, который показан на рисунке b , можно в значительной степени предотвратить подобную неисправность. В качестве других примеров могут считаться все так называемые резервные системы, у которых надежность зачастую достигается многократным расположением функциональных элементов, подверженных способности выхода из строя. При этом, при выходе из строя одного функционального элемента автоматически переключаются на один из резервных элементов еще находящихся в распоряжении. Известным примером резервной системы являются двухконтурные тормозные системы у автомобилей. Подобные системы безопасности обычно применяются в том случае, если подвержены опасности жизнь и здоровье людей при возможных выходах из строя технических систем. Поэтому резервные системы также часто применяются в авиации и космонавтике, в частности, в электрических системах с повышенной комплексностью. Отвечающий требованиям контроля и проверки Каждый размер на чертеже должен позднее проверяться у данного изделия или системы, по возможности, без помощи специальных вспомогательных средств. Это требование при известных условиях обуславливает у данного предмета наличие вспомогательных базовых

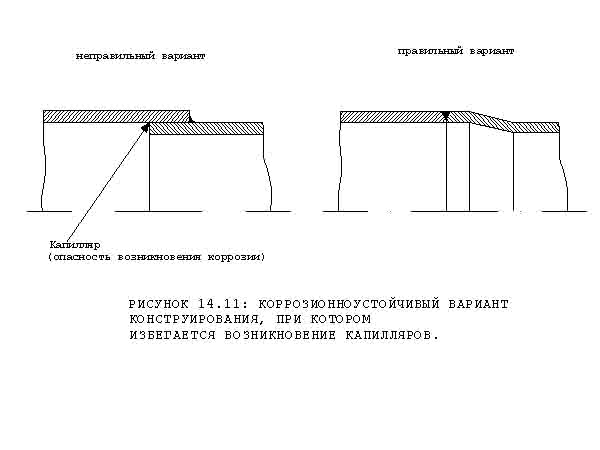

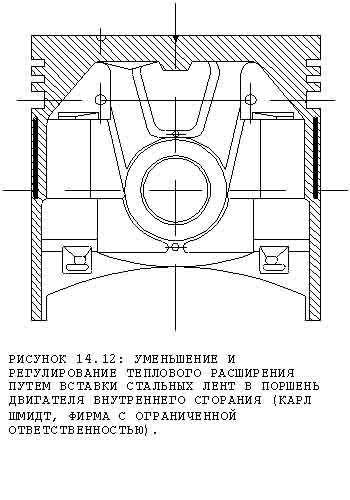

поверхностей, опорных поверхностей к т.д., для того, чтобы проверить определенные размеры при помощи обычных универсальных средств измерения. Под конструированием, отвечающим требованиям проверки или контроля, должны также пониматься мероприятия, которые необходимы для того, чтобы прийти к простым суждениям Да/Нет. Примером являются цветные маркировочные знаки, проставленные на роторе электрических энергосчетчиков, которые служат лишь для дальнейшей проверки высказывания относительно того, вращается ли ротор счетчика или не вращается. Другим примером являются маслоуказательные стекла в системах смазки, которые не имеют ничего общего с собственной функцией данной системы, а лишь дают удобную справку о том, в достаточном ли количестве, например, имеется в наличии масло в коробке передач, или нет. Системы, отвечающие требованиям свойств материалов Некоторые материалы, применявшиеся в технических системах, имеют также свойства, которые мешают функционированию технической системы или могут ее разрушить. Ползучесть, тепловое расширение, уменьшение в объеме, влагопоглощение, связанные с изменениями размеров, электростатический заряд или проводимость, коррозия материалов и другое представляют собой свойства, которые при определенных условиях могут оказывать вредное влияние на систему. Если, возможно, знают эти отрицательные свойства, то их во многих случаях можно компенсировать соответствующими конструктивными мероприятиями. Так, например, коррозионные явления в стали молено эффективно предотвращать, обращая внимание при конструировании на то, чтобы у деталей не возникало никаких влагосборных капилляров или выемок. Пример для этого показан на рисунке 14.11. При конструировании необходимо учитывать изменения размеров деталей, вызванные сжатием, ползучестью или тепловым расширением соответствующих материалов. Чтобы не подвергать опасности работоспособность системы по причине названных свойств, в основном существуют три возможности применения контрмер: - Выбирают материалы, у которых упомянутые отрицательные свойства выражены лишь сравнительно слабо. - Допускают подобные изменения до известной степени, не вызывая их вредных воздействий на работоспособность системы.

Классическим примером для этого является рельсовые стыки, которые использовались ранее на рельсовых путях государственной железной дороги ФРГ для восприятия больших нагрузок, возникающих при удлинениях рельсов при возрастании температуры. - В результате использования соответствующих контрмер можно воспрепятствовать возникновению этих изменений или свести их до минимума. Подходящим примером для итого является поршень, изображенный на рисунке 14.12, у которого тепловое расширение уменьшается в результате использования вставки из стальных лент. Поскольку остальные ограничения сравнительно хорошо охарактеризованы соответствующими пояснениями /заголовками/, то этих высказываний будет достаточно.

|