Главная |

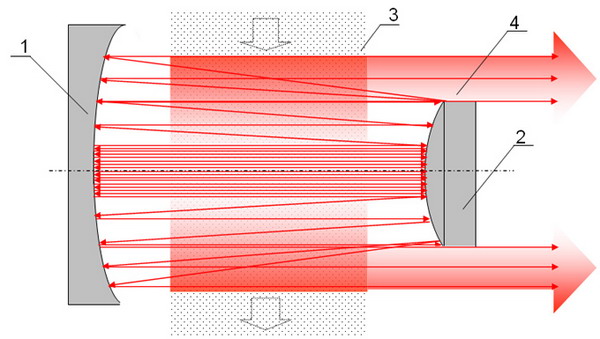

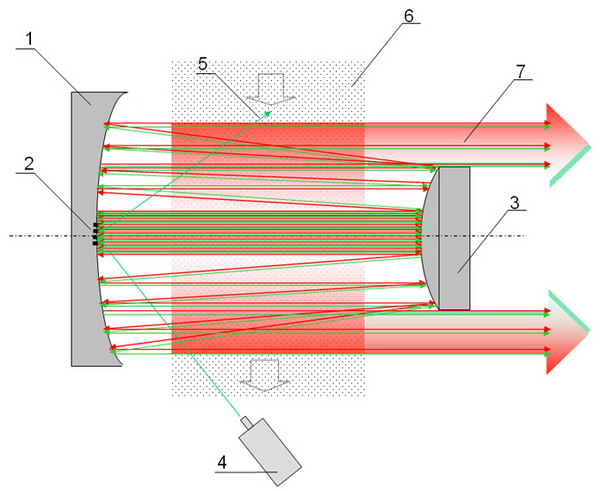

Функциональный анализ промышленного лазера для прецизионной резки деталейС.В. Егоров, Л. Ю. Пустов, А.Б. РожновВведение В настоящее время устройства лазерной техники широко применяются в различных отраслях промышленности. Одним из направлений применения лазеров является резка металлов. Основным достоинством лазерной технологии является то, что она позволяет изготавливать и обрабатывать изделия сложной формы, а также из хрупких, легко деформирующихся и твердых металлов и сплавов. Однако достаточно высокая цена промышленных лазеров ограничивает их применение, в связи с чем перед разработчиками лазерной техники стоит актуальная задача повышения идеальности лазеров (под идеальностью любой технической системы понимается отношение функциональной значимости к проблемно-затратной [1]). Для резки различных металлических деталей используются твердотельные и газовые лазеры, которые работают в непрерывном и импульсном режимах. Основным компонентом лазера является резонатор (Рис. 1), состоящий из двух совмещенных по оптической оси зеркал (вогнутого 1 и выпуклого 2) расположенных друг напротив друга. Между зеркал подается активная среда 3, которая является источником возникающего в лазере инфракрасного (ИК) излучения 4. Активная среда представляет собой поток частиц (атомов, молекул, ионов) находящихся в неравновесном состоянии. Между зеркалами происходит спонтанное излучение фотонов в активной среде. В приосевой области (узкая полоса вдоль оптической оси зеркал) фотоны начинают многократно переотражаться от зеркал, поскольку радиус кривизны зеркал в этом место равен нулю (зеркала параллельны). Таким образом, именно в этом месте происходит зарождение ИК-луча, который далее многократно отражается от зеркал, распространяется к периферии и выводится через оптические окна (например, прозрачные кристаллы NaСl). В процессе прохождения луча через активную среду происходит его усиление.

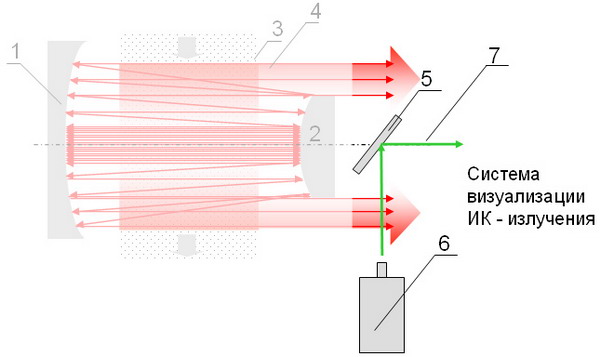

Рис. 1. Схема резонатора промышленного лазера Выдаваемый лазерами инфракрасный (ИК) луч не видим для человеческого глаза. Длина волны инфракрасного излучения λИК=5÷10 мкм, тогда как длина волны видимого света λВС=0,4÷0,75 мкм. В условиях прецизионной резки металла требуется точное попадание ИК-луча в определенное место детали, что требует его визуализации. Для подсвечивания ИК - излучения были предложены различные технические решения, в которых предлагалось дополнительно устанавливать маломощные лазеры видимого спектра излучения. Сначала предлагалось устанавливать лазер видимого спектра излучения на выходе лазера ИК - излучения [2]. Схема расположения такого лазера показана на Рис. 2. Вспомогательный лазер 6 светил на зеркало 5, установленное за выпуклым зеркалом 2 резонатора рабочего лазера. Отраженный луч 7 видимого света указывал место попадания ИК-излучения.

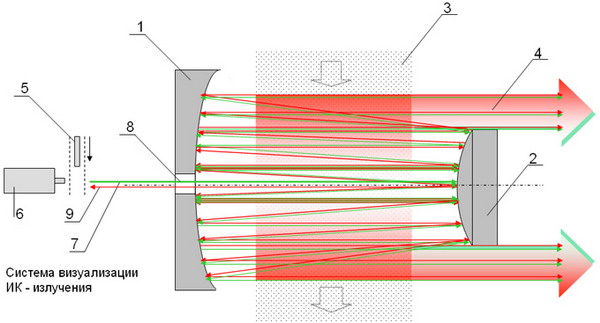

Рис. 2. Схема резонатора промышленного лазера с подсветкой ИК - излучения видимым светом Однако, данное решение оказалось не эффективным, поскольку выяснилось, что в процессе работы, зеркала лазера нагреваются и разъюстируются (нарушение взаимного расположения), что приводит к отклонению ИК - луча от заданного направления. Луч видимого света (луч подсветки) при этом остаётся на прежнем месте и не указывает точное место попадания ИК-луча на деталь. Стало понятно, что для обеспечения высокой точности совмещения лучей, лучи должны распространяться по одинаковой траектории уже в объеме активной среды. Для того чтобы ввести луч видимого света в приосевую область было предложено сделать в центре вогнутого зеркала маленькое отверстие (Рис. 3). Через это отверстие 8 извне подавался луч видимого света 7 от установленного за вогнутым зеркалом 1 маломощного лазера 6. Таким образом, луч видимого света многократно отражался в приосевой области, полностью повторял траекторию ИК-луча и всегда точно указывал место попадания ИК-луча на деталь. Недостатком такого решения было то, что ИК - луч в процессе работы выходил наружу через отверстие 8. ИК-луч попадал прямо на установленный маломощный лазер видимого света 6 и выводил его из строя. Чтобы защитить лазер видимого излучения от повреждения в конструкции системы предусмотрели заслонку 5, которая в процессе работы закрывалась и защищала лазер от выходящего через отверстие ИК-луча.

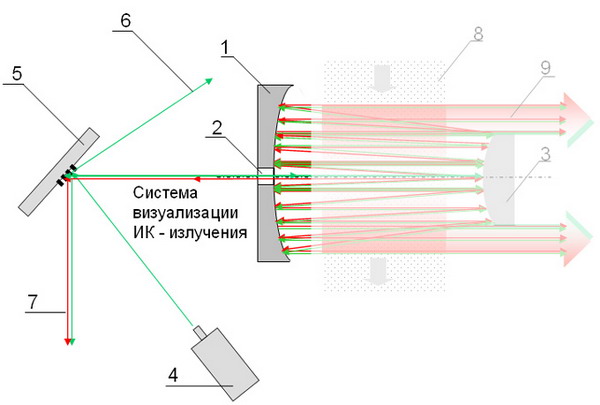

Рис. 3. Схема резонатора промышленного лазера с подсветкой ИК - излучения видимым светом (альтернативное расположение вспомогательного лазера) Полученное решение обеспечивало подсветку места попадания ИК-луча на деталь только до начала работы основного лазера (а не в процессе работы). Таким образом, с помощью этого решения удавалось только производить "прицеливание" ИК-луча, но контроль его местоположения в процессе обработки детали был невозможен. Для решения проблемы постоянного подсвечивания ИК-луча лучом видимого света в процессе работы было предложено кардинально новое решение, описанное в а.с. №1625306. Схема данного лазерного устройства показана на Рис.4. Суть решения заключается в том, что на оптической оси резонатора, за вогнутым зеркалом с отверстием установлено зеркало с дифракционной решеткой, а маломощный лазер видимого света установлен ниже напротив этого зеркала. Излучение маломощного лазера видимого излучения испытывает дифракцию на зеркале с дифракционной решеткой и попадает через отверстие в вогнутом зеркале в резонатор, а ИК-луч, попадая на это зеркало не испытывал дифракции и отводился в сторону.

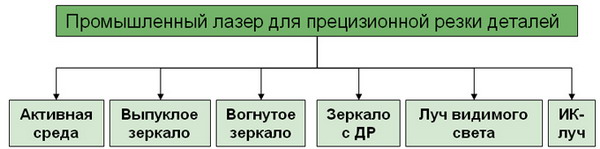

Рис. 4. Схема резонатора промышленного лазера с подсветкой ИК - излучения видимым светом через зеркало с дифракционной решеткой Лазерное устройство включало следующие основные компоненты (Рис. 4): вогнутое зеркало 1 с центральным отверстием 2 (далее - вогнутое зеркало), выпуклое зеркало 3, вспомогательный лазер видимого света 4 (далее - вспомогательный лазер), зеркало с дифракционной решеткой 5 (далее - зеркало с ДР, период дифракционной решетки - d<λp/2, где λp - длина волны ИК - излучения). Устройство работает следующим образом. В резонатор рабочего лазера через отверстие 2 вводится часть излучения вспомогательного лазера (далее - луч видимого света), которая испытала дифракцию на зеркале с ДР 5. Зеркально отраженная от зеркала с ДР 5 часть луча видимого света уходит в направлении 6. ИК - излучение, выходящее из резонатора через отверстие 2 отражается от зеркала с ДР и не попадает во вспомогательный лазер, а уходит в направлении 7, так как не испытывает дифракции на решетке. В этом же направлении уходит отражающаяся от выходного зеркала часть луча видимого света. В резонаторе луч видимого света полностью повторяет траекторию отражений ИК - излучения (далее - ИК-луч), зарождающего в активной среде 8. В результате, излучения рабочего и вспомогательного лазеров, выходящие из резонатора рабочего лазера, совмещены и распространяются в направлении 9. Таким образом, была достигнута визуализация ИК-луча рабочего лазера, которая может поддерживаться в процессе обработки детали. Данное решение оказалось эффективным и было внедрено, несмотря на ряд недостатков: Кроме того система была усложнена введением дополнительного элемента (зеркало с ДР). В настоящей работе будет выполнен функциональный анализ данного лазерного устройства с целью устранения вышеуказанных недостатков, упрощения конструкции или, выражаясь языком ТРИЗ, - повышения "идеальности" системы [1]. Перед проведением функционального анализа будут выполнены компонентный и структурный анализы данной ТС. По результатам функционального анализа - свертывание элементов ТС. 1. Компонентный анализ Компонентный анализ - это анализ технической системы, основанный на выявлении частей (компонентов), из которых состоит объект анализа. Кроме того, в процессе анализа выявляются внешние элементы, с которыми взаимодействует или сосуществует объект анализа. Компонентный анализ готовит информацию для последующих видов анализа [3]. Первым шагом анализа ТС является выявление главной полезной функции системы. Главная функция технической системы (ГПФ) - это функция, для выполнения которой эта система в основном предназначена на данном этапе жизненного цикла. В нашем случае ГПФ "Промышленного лазера для прецизионной резки деталей" - резать деталь. Внешним элементом, с которым взаимодействует система, и одновременно объектом ГПФ является обрабатывая деталь. Методика проведения функционального анализа рекомендует рассматривать не более 7-ми компонентов ТС. В противном случае анализ получается очень сложным, а качество его не повышается. В рассматриваемой системе нами были выбраны 6 наиболее важных компонентов с точки зрения выполнения ГПФ: активная среда, выпуклое зеркало, вогнутое зеркало, ИК-луч, луч видимого света, зеркало с ДР. В рассмотрение не попали, например, вспомогательный лазер, оптические окна. Компонентная модель данной ТС схематично показана на рис. 5.

Рис. 5. Компонентная модель промышленного лазера для прецизионной резки деталей 2. Структурный анализ Структурный анализ - это анализ технической системы, основанный на выявлении взаимодействий между элементами, входящими в компонентную модель. Информация, полученная в процессе структурного анализа, используется при построении функциональной модели [3]. В результате структурного анализа рассматриваемого лазера были выявлены взаимодействия между его компонентами. Эти взаимодействия представлены в виде матрицы взаимодействий. По горизонтали и по вертикали перечислены компоненты ТС, а на пересечениях столбцов и строк плюсами отмечены имеющиеся полезные взаимодействия, направленные на выполнение главной функции системы (Табл. 1). Структурная модель является "путевой картой" выбора пар элементов при выявлении их функций в процессе проведения функционального анализа системы.

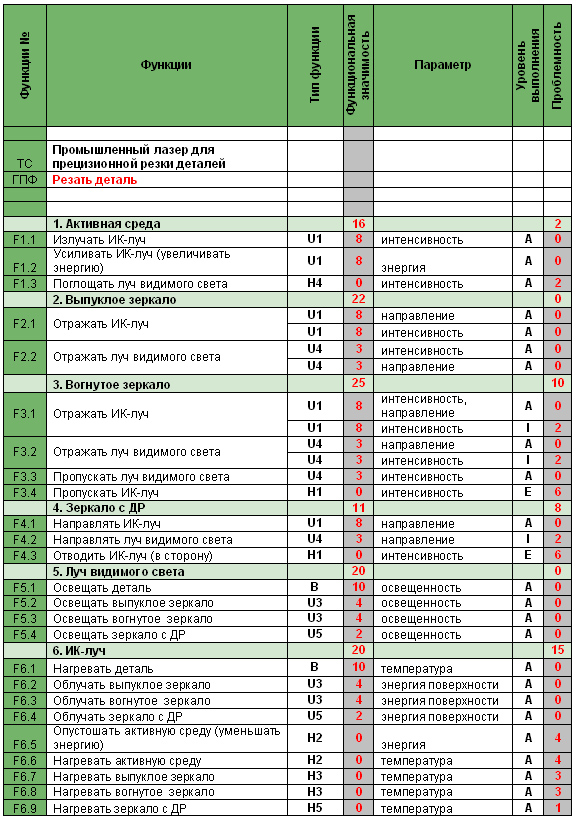

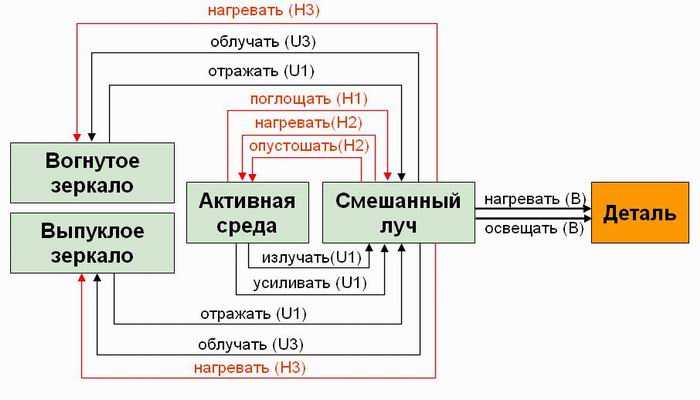

Таблица 1. Структурная модель промышленного лазера для прецизионной резки деталей 3. Функциональный анализ Функциональный анализ - это анализ технической системы, основанный на выявлении и оценке функций элементов технической системы. Функция - это действие материального объекта по изменению параметра другого материального объекта. Функции оцениваются по критериям полезности и вредности. Выделяют относительные значимости и качества выполнения функций. Главной целью функционального анализа является выявление специфических недостатков объекта - вредных функций, а также неадекватно выполняемых полезных. Поэтому его иногда называют диагностическим анализом. По результатам функционального анализа проводят свертывание элементов. 3.1. Формулирование функций Определим термины. Различают полезные и вредные функции. Полезная функция - это функция, в результате выполнения которой параметр ее объекта изменяется в желательном направлении. Вредная функция - это функция, в результате выполнения которой параметр ее объекта изменяется в нежелательном направлении. В подавляющем числе случаев вредная функция является недостатком, подлежащим устранению. Опишем процесс работы рассматриваемой ТС используя язык функций: Активная среда излучает ИК-луч, который далее попадает на вогнутое и выпуклое зеркала. Функция ИК-луча - облучать вогнутое и выпуклое зеркала. Зеркала отражают ИК-луч, т.е. меняют его параметр: направление распространения. В процессе прохождения ИК-луча сквозь активную среду, активная среда усиливает ИК-луч, т.е. изменяет энергию луча. При этом активная среда теряет свою энергию. Выражаясь языком функций - ИК-луч имеет вредную функцию: опустошать активную среду, понижая её энергию. ИК-луч имеет ряд вредных функций - нагревать выпуклое и вогнутое зеркала, нагревать активную среду и нагревать зеркало с дифракционной решеткой. Изменяющийся параметр - температура. ИК-луч попадая в центр вогнутого зеркала, предназначенным для введения луча видимого света в систему зеркал, теряет свою интенсивность, т.к. часть ИК-луча выходит из системы. Поэтому вогнутое зеркало с отверстием имеет вредную функцию пропускать ИК-луч, тем самым уменьшая его интенсивность. Далее, вышедший через отверстие в вогнутом зеркале ИК-луч, попадает на зеркало с дифракционной решеткой, которое изменяет направление его распространения. Зеркало с дифракционной решеткой выполняет две функции, направленные на ИК-луч: полезную функцию: направлять ИК-луч, меняя направление его распространения, с целью защиты источника видимого света от повреждения ИК - лучем, и вредную: отводить ИК-луч в сторону, приводящую к потере интенсивности выходного излучения (а оно могло бы возвращать его назад). После многократных отражений усиленный ИК-луч достигает обрабатываемой детали, выполняя при этом свою основную функцию: нагревать деталь, которая ответственна за выполнение главной полезной функции системы: резать деталь. Аналогичным образом расписывается взаимодействие луча видимого света со всеми элементами системы, который в конце своего пути достигает обрабатываемой детали. Функция луча видимого света, направленная на деталь, - освещать деталь. Функции всех элементов представлены в Табл.2. В этой же таблице условными обозначениями отмечены "Тип функции" и "Уровень выполнения", и количественно оценены функциональная и проблемная значимость каждой функции. Методики определения этих параметров описаны ниже.

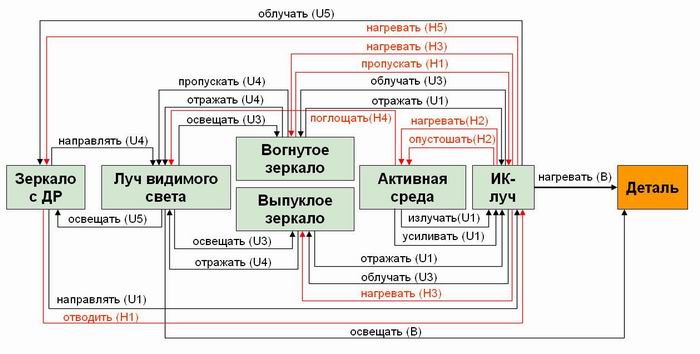

Таблица 2. Функциональная модель промышленного лазера для прецизионной резки деталей 3.2.Определение качества выполнения функций Когда функции элементов системы выявлены и занесены в таблицу проводят оценку уровня выполнения функций для определения качества работы элементов системы. Согласно правилам выполнения функционального анализа [4], результатом выполнения функции является переход от начального значения параметра ее объекта к конечному значению. Существует также интервал требуемых значений параметра. Качество выполнения функции определяется тем, попадает ли конечное значение параметра в требуемый интервал или нет. Если значение изменяемого параметра не достигает требуемого интервала, уровень выполнения функции считается недостаточным. Если оно попадает в интервал, то уровень выполнения функции считается нормальным. Если это значение превосходит интервал, то уровень выполнения функции считается избыточным. Недостаточный и избыточный уровни выполнения полезной функции являются недостатками. Если избыточное выполнение функции приводит к нежелательным последствиям, этот недостаток надо устранять. В рассматриваемой ТС большинство полезных функций выполняется нормально (см. Табл.2), а исключения составляют: Вредные функции ранжируются аналогично полезным: если действие вредной функции приводит к тому, что значение параметра системы выходит за допустимую величину - то уровень выполнения считается излишним. Если находится в допустимом интервале, то уровень выполнения - адекватный. Излишний и адекватный уровень выполнения являются недостатками, подлежащими устранению. В нашем случае 6 из 8-ми вредных функций в системе выполняется адекватно (см. Табл.2). Излишний уровень выполнения имеют функции: Выполнение этих функций выводит параметры лазера за недопустимые значения - приводят к потере мощности лазера. 3.3 Ранжирование функций Для оценки вкладов каждой функции в процесс выполнения главной функции ТС проводят ранжирование функций. Определение ранга функции проводится по её объекту. Наиболее важными считаются функции, направленные на объект главной функции системы. Ранги остальных функций тем выше, чем ближе их объекты (в функциональном смысле) к объекту главной функции. Функции направленные на объект главной функции считаются основными. Функции, направленные на компоненты системы, имеют ранг вспомогательных. Вспомогательные функции ранжируются дополнительно: функция, объект которой выполняет хотя бы одну основную функцию, имеет ранг 1; функция, объект которой не имеет основных функций, но выполняет хотя бы одну вспомогательную функцию 1-го ранга, имеет ранг 2, и т.д. Функция, направленная на элемент надсистемы, не являющийся объектом главной функции системы, имеет ранг дополнительной. В ситуации когда все элементы системы взаимодействуют с элементом, выполняющим основную функцию, ранг вспомогательных функций не опускается ниже 2. При этом функциональная модель получается некорректной, т.к. невозможно выделить важность вспомогательных функций элементов системы в деле выполнения функции основного ранга - кажется, что все вспомогательные функции одинаково важны. Для подобных систем ранжирование вспомогательных функций нужно проводить с учетом их важности. Сначала определяется элемент выполняющий основную функцию, способствующую выполнению главной. В нашем случае это ИК-луч. Его функция: нагревать деталь. Всем функциям, направленным на этот элемент, присваивается ранг 1. Затем остальные элементы системы расставляются в последовательность, определяемую важностью функций этих элементов в деле выполнения функции более высокого ранга. В нашем случае последовательность выглядит следующим образом: активная среда, излучающая и усиливающая ИК-луч, без которого невозможно выполнение основной функции системы. Далее по степени важности - вогнутое зеркало с центральным отверстием и выпуклое зеркало, обеспечивающие отражение ИК-луча. Два оставшихся элемента луч видимого света и зеркало с дифракционной решеткой являются вспомогательной системой для визуализации ИК-луча, поэтому их важность наименьшая (Рис.6). Таким образом, функции, направленные на активную среду, имеют ранг 2. Функции направленные на вогнутое и выпуклое зеркала имеют ранг 3. На луч видимого света и зеркало с дифракционной решеткой - ранг 4 и 5 соответственно. Необходимо отметить, что функции направленные на луч видимого света имеют ранг 4, а не 1, как было бы в случае ранжирования функций без учета важности функций. При таком ранжировании функции получили более глубокие ранги, отражающие важность взаимодействий в направлении выполнения главной функции системы. В рассматриваемой системе вредные функции сильно различаются по степени своего воздействия на систему. В такой ситуации необходимо проводить ранжирование вредных функций. Ранги вредных функций определяются по их объектам. Ранжирование вредных функций проводится аналогично ранжированию вспомогательных функций. Вредная функция, действующая на объект главной функции системы имеет ранг 0 и считается самой вредной. Вредная функция, действующая на объект, выполняющий основную функцию имеет ранг 1, на объект выполняющий вспомогательную функцию первого ранга - вредная функция 2-го ранга. Чем больше номер ранга, тем менее вредной является функция. В нашем случае вредные функции 0 ранга отсутствуют, т.к. не один из элементов системы не воздействует вредным образом на деталь. Вредную функцию первого ранга выполняет зеркало с дифракционной решеткой, направляя ИК-луч в сторону. Вредные функции второго ранга выполняет ИК-луч, опустошая активную среду, т.е. уменьшая её энергию, и нагревая активную среду в процессе прохождения через неё. ИК-луч также выполняет вредные функции третьего ранга нагревая выпуклое и вогнутое зеркало с центральным отверстием. Вредную функцию четвертого ранга выполняет активная среда, поглощающая луч видимого света, т.е. снижающая его интенсивность. ИК-луч также выполняет вредную функцию пятого ранга - нагревает зеркало с дифракционной решеткой. Как видно, по мере увеличения ранга функции их вредность для выполнения главной функции лазера становится менее существенной (см. Табл.2 и Рис.6). Таким образом, в рассматриваемой системе было выделено 6 рангов полезных и вредных функций.

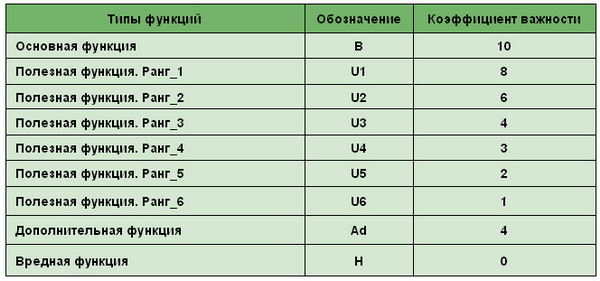

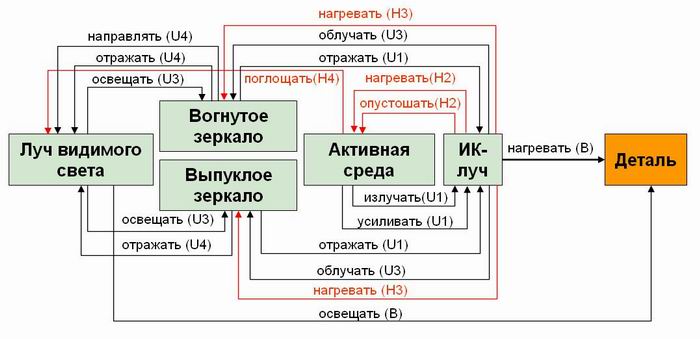

Рис. 6. Функциональная модель промышленного лазера для прецизионной резки деталей (схема) 3.4.Построение количественной функциональной модели Построение количественной функциональной модели облегчает интерпретацию результатов функционального анализа. Для каждой функции определяется её функциональная значимость и проблемность через введение весовых коэффициентов. Затем функциональная значимость и проблемность вычисляются для каждого элемента системы. Полученные значения строят в координатах проблемность - функциональность. По положению элемента на диаграмме судят о его важности и проблемности в системе. Для определения функциональной значимости каждому рангу функции присваивается коэффициент важности. В рассматриваемой системе основной функции был присвоен коэффициент важности 10, а вспомогательным от 8 до 1 (Табл. 3).

Таблица 3. Коэффициенты важности функций Проблемность элементов учитывалась через введение степени проблемности. Степень проблемности для полезных функций в случае нормального выполнения равна 0. В случае недостаточного уровня выполнения 2, в случае избыточного 1. Степень проблемности вредных функций определялась рангом функции и варьировалась от 6 для вредной функции 0-го ранга до 1 для вредной функции 5-го ранга. Кроме этого на степень проблемности вредной функции влиял ранг её выполнения. Если вредная функция выполняется излишне, то степень проблемности увеличивали на 1 (Табл. 4).

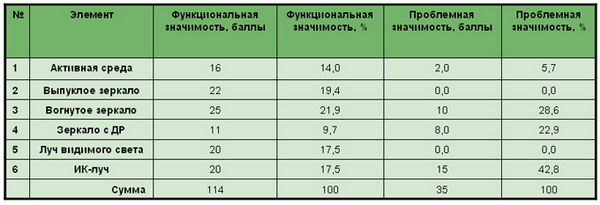

Таблица 4. Степень проблемности функций Функциональную значимость каждого элемента определяли суммированием коэффициентов важности, а проблемность суммированием степеней проблемности его функций. Полученные значения были нормированы и занесены в Табл.5.

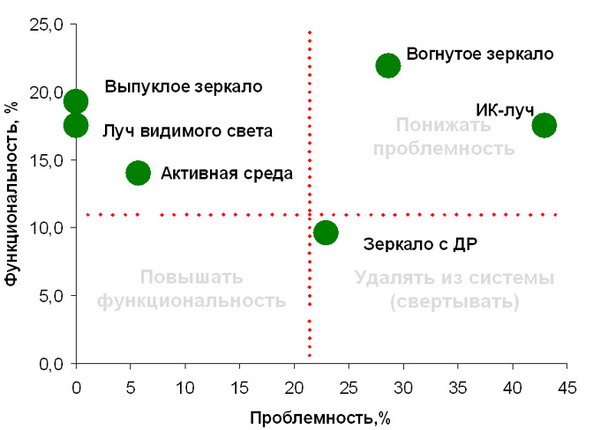

Таблица 5. Функциональная и проблемная значимость компонентов промышленного лазера для прецизионной резки деталей На Рис.7. показаны положения элементов в координатах "проблемность - функциональность". Область значений условно разделена на 4 квадрата, позволяющие судить о функциональности и проблемности элементов. Элементы попавшие в левый верхний квадрат имеют высокую функциональность и низкую проблемность. В нашей системе это выпуклое зеркало, луч видимого света и активная среда. В правом верхнем квадрате расположены элементы имеющие высокую функциональность при высоком уровне проблемности. Уровень проблемности таких элементов надо снижать. В нашем примере это ИК-луч и вогнутое зеркало с центральным отверстием. Левый нижний квадрат - элементы имеющие низкую функциональность и низкую проблемность. Функциональность таких элементов повышают. Как видно, в нашей системе таких элементов нет. В правый нижний квадрат попадают элементы, имеющие низкую функциональность и высокую проблемность. Это потенциальные кандидаты на свертывание. В рассматриваемой ТС один элемент попал в этот квадрат - зеркало с ДР.

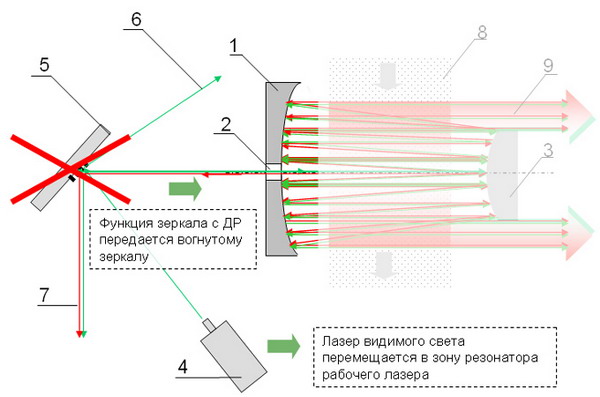

Рис. 7. Диаграмма "Функциональность - Проблемность" 4. Свертывание Целью процедуры свертывания является устранение элементов из ТС с передачей их функций оставшимся элементам. Как правило, свертыванию подвергаются самые проблемные и низко функциональные элементы. После свертывания, идеальность ТС возрастает за счет снижения проблемно-затратной части [5]. В начале процедуры свертывания, необходимо выбрать элемент, который предполагается устранить. Критерий выбора элемента для свертывания может быть качественный и количественный. При качественной оценке, для свертывания в первую очередь выбираются элементы, выполняющие функции самого низкого ранга или большее количество вредных функций. Количественно, элемент для свертывания может выбираться двумя путями: на основе расчета тримминг - фактора и на основе диаграммы соотношения "Функциональность - проблемность" по алгоритму описанному выше. В настоящей работе, элементом для свертывания было выбрано "Зеркало с ДР" (см.рис. 7). Сформулируем условия свертывания элемента зеркала с ДР - способы перераспределения функций устраняемого элемента на другие элементы ТС. Зеркало с ДР можно удалить если: А) Нет ИК-луча и луча видимого света; Б) ИК - луч сам себя направляет выходя с отверстия вогнутого зеркала и луч видимого света сам себя направляет попадая в отверстие вогнутого зеркала (точка попадания ИК - луча и точка выхода луча видимого света сами себя разделяют в пространстве); В) Один из элементов системы направляет ИК - луч и луч видимого света. Выберем вариант условий свертывания. Вариант "А" запрещен, поскольку ИК-луч и луч видимого света выполняют основные функции и их нельзя удалять из ТС. Вариант "Б" невозможно осуществить без дополнительного элемента (либо поля). Вариант "В" наиболее оптимален. Передадим функции зеркала с ДР другому элементу ТС. Подходящими элементами для выполнения функции зеркала с ДР являются вогнутое зеркало с ЦО и выпуклое зеркало. Эти элементы имеют функции более высокого ранга и скорее всего не будут свернуты. К тому же элементы выполняют схожие функции (направляют ИК-луч и луч видимого света). Выбираем для передачи функций элемент вогнутое зеркало с ЦО, поскольку оно имеет выше проблемность (см.рис.7). Сформулируем задачи свертывания - задачи, которые необходимо решить для практической реализации выбранного варианта условий свертывания: Для решения этих на первый взгляд невыполнимых задач необходимо лишь убрать отверстие в вогнутом зеркале, а на место где было отверстие нанести дифракционную решетку (Рис. 8). Лазер видимого излучения при этом переносится правее, и направляет свой луч на дифракционную решетку на вогнутом зеркале прямо через активную среду. Это решение позволило избавиться от такого недостатка рассматриваемой ТС как потери ИК-излучения через отверстие в вогнутом зеркале и технически упростить систему - удалить из нее "лишний" компонент - зеркало с ДР.

Рис. 8. Свертывание зеркала с ДР в промышленном лазере для прецизионной резки деталей Функциональная схема ТС после свертывания зеркала с ДР показана на Рис. 9. На схеме отсутствует свернутый элемент - зеркало с ДР, а его функции переданы вогнутому зеркалу с ЦО. Функцию зеркала с ДР "направлять" луч видимого света выполняет вогнутое зеркало, в котором уже нет отверстия. Необходимость выполнения второй функции зеркала с ДР - "направлять" ИК-луч, отпала, поскольку зеркало больше не имеет отверстия, и ИК - луч не покидает пределов резонатора, следовательно не может повредить лазер видимого излучения. ИК-луч отражается от вогнутого зеркала. На схеме для этого элемента добавлена функция "отражать" ИК - луч. Ликвидировалась и вредная функция зеркала с ДР "отводить" ИК-луч (в сторону). Теперь ИК - луч возвращается самим вогнутым зеркалом. Ликвидировалась также вредная функция вогнутого зеркала с ЦО "пропускать ИК - луч", приводящая к потерям интенсивности лазера.

Рис. 9. Функциональная модель промышленного лазера для прецизионной резки деталей после свертывания (схема) Новая конструкция рассматриваемой ТС после свертывания показана на Рис. 10.

Рис. 10. Новая конструкция промышленного лазера для прецизионной резки деталей после свертывания Луч видимого света от вспомогательного лазера 4 попадает на дифракционную решетку 2 вогнутого зеркала 1. Луч расщепляется на дифракционной решетке 2 и одна часть распространяется в направлении выпуклого зеркала 3, а другая уходит в направлении 5. Луч видимого света, распространяющийся в направлении выпуклого зеркала, далее, полностью повторят траекторию распространения ИК луча в резонаторе и точно указывает место попадания ИК - луча на обрабатываемую деталь в течении всего процесса работы основного (рабочего) лазера. Часть луча видимого света, которая расщепилась на дифракционной решетке, по-прежнему теряется (направление 5). Предложенное решение не позволило устранить этот недостаток. Однако необходимо отметить, что мощность лазера видимого света очень мала по сравнению с мощностью ИК - излучения, и данные потери не очень существенны. Тем не менее, этот недостаток может быть устранен на следующем этапе свертывания, либо отраженный луч видимого света может использоваться в качестве ресурса для выполнения других функций данной ТС. Более важно, что предложенное решение позволило устранить потери ИК-излучения через имевшееся отверстие в вогнутом зеркале. Данное решение было успешно внедрено в производство. Свертывание данной ТС можно не ограничивать устранением только одного элемента. Следующим кандидатом на свертывание, как видно из Рис. 9, может быть "Луч видимого света", а следовательно и генерирующий его лазер (конечно, для точного выбора следующего претендента на свертывание, необходимо будет определить место расположения оставшихся в системе элементов на диаграмме "Функциональность-Проблемность"). Постановка такой цели потребует и решения ряда задач - нужно будет передать полезные функции лазера, генерирующего "Луч видимого света" иным элементам, например, активной среде, "заставив" ее излучать сразу в двух диапазонах (инфракрасном и видимом). В случае решения этих задач функциональная модель упростится еще более существенно (Рис. 11).

Рис. 11. Функциональная модель промышленного лазера для прецизионной резки деталей после свертывания "Луча видимого света" и маломощного лазера (прогноз) Заключение Функциональный анализ промышленного лазера для прецизионной резки деталей позволил количественно оценить проблемность и функциональность компонентов этой технической системы. Луч видимого света, выпуклое зеркало и активная среда оказались высоко функциональными и малопроблемными элементами. Вогнутое зеркало с ЦО и ИК - луч - элементы высоко функциональные, но и высоко проблемные. Зеркало с дифракционной решеткой - элемент, у которого очень низкая функциональность и очень высокая проблемность, поэтому его необходимо было свернуть. Свертывание зеркала с дифракционной решеткой привело к появлению нового технического решения - устранению отверстия в вогнутом зеркале, расположению на его месте дифракционной решетки и переносу вспомогательного лазера видимого света в сторону резонатора рабочего лазера. В результате техническая система упростилась, устранились имевшиеся недостатки, а также вредные функции, выявленные в результате функционального анализа. Список рекомендованных источников 1. Г.С. Альтшуллеp, Б.Л. Злотин, В.И.Филатов. Профессия - поиск нового. Кишинев, "Каpтя Молдовеняскэ", 1985, - 196с. 2. В.С. Голубев и др. Лазерная техника и технология. Кн. 2, Инженерные основы создания технологических лазеров. М.: Высшая школа, 1988, с. 51. 3. С.С. Литвин, В.М. Герасимов. Основные положения методики проведения функционально-стоимостного анализа. Методические рекомендации. М. Информ-ФСА, 1991, - 40с. 4. Innovative technology of design. Методический справочник компании Gen3Partners, 1998. 5. В.М. Герасимов, С.С. Литвин. Основные положения методики проведения функционально-стоимостного анализа. Свертывание и сверхэффект. Методические рекомендации. Части 4 и 5. Журнал ТРИЗ 3.2.1992, с 7-45.

|

Главная |