Виктор Минакер Центр практического изобретательства, Москва

ТРИЗ, функциональный и параметрический анализ

Введение

Спустя приблизительно 10 лет после знакомства с ТРИЗ по книгам мне выпала возможность изучать эту теорию вместе с ФСА на месячном семинаре. Обучение вел Г. С. Альтшуллер. Ему помогали в качестве преподавателей Б. Злотин, С. Литвин, А. Селюцкий. Кроме того, проводить семинар помогали В. Герасимов и В. Фей. Впечатления об этом семинаре остались на всю оставшуюся жизнь.

|

Фото, которое прислал мне Генрих Саулович в ответ на отправленную ему статью о центрифугах. |

|

С ФСА, как и с ТРИЗ я был до семинара знаком по литературе. Идеи ТРИЗ, несомненно, влияли на мою работу уже до семинара, но после этого они стали органичной частью моего мышления. В отличие от ТРИЗ, до семинара функциональный анализ я не использовал. После семинара этот метод, как и ТРИЗ, стал моим рабочим инструментом. ФСА целенаправленно внедрялся в инженерную культуру руководством страны, после семинара требовалось выполнить проект, который бы стал основой для дальнейшего внедрения этого метода в работу нашего института и отрасли. В качестве объекта анализа была выбрана маятниковая центрифуга.

1. Функциональный анализ маятниковой центрифуги

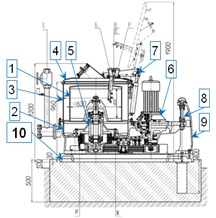

Маятниковые центрифуги выпускались уже много лет. Конструкции и параметры у этих центрифуг были практически одинаковыми у всех фирм (рис. 1).

|

|

|

|

|

Рис. 1 Маятниковая центрифуга |

||

Центрифуги отечественного производства были более металлоемкими (~ на 5-10%), чем зарубежные аналоги. Было известно, что ФСА позволяет снижать затраты на 5-10%, поэтому были сформулированы следующие цели проекта:

- уменьшение металлоемкости центрифуги на 15%,

- уменьшение стоимости производства на 5%.

Специалисты группы маятниковых центрифуг в метод верили слабо, но от выполнения задания не отказались. Они понимали, что поскольку при проектировании в конструкцию всегда закладываются запасы прочности, превышающие нормативные, выполнение задания может быть гарантировано. Как и ожидали специалисты, в процессе ФСА во многих элементах конструкции были выявлены небольшие избыточные расходы металла. Однако при проведении анализа специалисты столкнулись с тем, чего они не ожидали. Благодаря функциональному анализу было установлено, что, хотя, рама (элемент 10) выполняет полезные функции и на этапе «использование» и на вспомогательных этапах («изготовление и монтаж»), но значения параметров (прочность, жесткость) рамы, обеспечивающие адекватное выполнение функций на этапе «использование», значительно ниже значений этих параметров, обеспечивающих адекватное выполнение функций на вспомогательных этапах. Функция рамы, одного из наиболее массивных элементов центрифуги – «держать» элементы 9, называемые колонками. После монтажа центрифуги рама оказывается промежуточным элементом между колонками и фундаментом. Было установлено, что функции рамы можно передать дополнительным (небольшим, простым, легким, дешевым) элементам и уже имевшимся элементам конструкции (при незначительном их изменении). Для того чтобы закрепить колонку непосредственно к фундаменту, необходимо сделать основание колонки немного больше. Это необходимо, для соединения колонки с фундаментом тремя болтами т.к. усилие, действующее на колонку, создает изгибающий момент. Во время сборки центрифуги, ее транспортировки и монтажа колонки должны быть соединены друг с другом. Эту функцию на этих этапах выполняет рама. Рама будет не нужна, если ее функцию передать небольшим съемным элементам, установленным между колонками и корпусом (элемент 2). Указанные съемные элементы и дополнительные части колонок весят более чем в 10 раз меньше, чем рама.

Результат проекта:

- Уменьшение металлоемкости более чем на 35%,

- Уменьшение стоимости производства более чем на 15%.

Этот результат шокировал специалистов. Больше всего, конечно, специалисты были шокированы тем, что один из самых тяжелых элементов конструкции был фактически не нужен. Читателям следует обратить внимание на то, что вскрытый с помощью функционального анализа недостаток конструкции, заключающийся в избыточном уровне выполнения функций рамы, трудно установить каким-то другим методом. Поэтому, не смотря на трудоемкость функционального анализа, этот методический инструмент мне представляется очень эффективным.

- Современные версии функционального анализа довольно значительно отличаются от ФСА, предложенного когда-то Майлзом [1]. Мне ближе версия, в которой главное внимание уделяется не поиску полезных функций, с выполнением которых связаны избыточные по сравнению со значимостью функций затраты, а целому ряду других недостатков функциональной архитектуры ТС. В список этих недостатков, помимо вредных функций, входят:

- полезные функции, параметры и/или значения параметров которых недостаточно определенны («серая зона»),

- полезные функции, имеющие неадекватный (избыточный или недостаточный) уровень выполнения, т.е. неадекватные значения параметров,

- полезные функции, которые необходимы только на вспомогательных этапах,

- полезные функции, к параметрам которых предъявляются противоречивые требования,

- полезные функции, значения параметров которых для их адекватного выполнения на вспомогательных этапах должно быть выше, чем на этапе «использование».

Из этого списка видно, какое большое значение составляет анализ параметров ТС, органично связанный с функциональным анализом. Поэтому логичным будет перейти к следующей главе почти охотничьих рассказов, в которой опыт применения анализа параметров центрифуг показан на драматическом примере развития «качающихся центрифуг». В дальнейшем анализ параметров ТС я буду называть параметрическим анализом.

2. Параметрический анализ «качающихся» (прецессионных) центрифуг

Казалось бы, анализ параметров любой ТС входит в основы инженерного искусства. Однако иногда, он может преподнести очень серьезные сюрпризы.

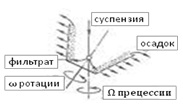

«Качающиеся» центрифуги были разработаны немецкой фирмой «Краусс-Маффей». По лицензии этой фирмы они также выпускались японской фирмой «Мицубиси Машинз». В отличие от всех других центрифуг, у которых ротор вращается только вокруг одной оси, ротор этой центрифуги одновременно вращается вокруг двух осей (рис. 2). При таком вращении возникает впечатление, что ротор качается одновременно с вращением. Вероятно, поэтому в Германии эту центрифугу назвали качающейся. Поскольку вращение наклоненной оси ротора вокруг вертикальной оси принято называть прецессией мы стали называть такие центрифуги прецессионными. Двойное вращение и наклон оси ротации ротора видны на рис. 3 (двойные контуры элементов ротора, удвоенное количество болтов и ребер по сравнению с реальным количеством), рис. 6 и 7 (двойные и смазанные контуры ротора) и рис. 8 (ось ротора наклонена по отношению к вертикальной оси кожуха центрифуги). Двойные контуры на фотографиях (рис. 3, 6-7) дают очень слабое представление о том, какое впечатление производило двойное вращение ротора качающейся центрифуги. Даже когда амплитуда колебаний ротора у обычной центрифуги достигает нескольких десятых долей миллиметра, а у сверхцентрифуги нескольких миллиметров возникает ощущение, что еще немного и произойдет авария. Размах же «качаний» ротора прецессионной центрифуги составляет десятки миллиметров. Даже при относительно небольших скоростях вращения (скорость прецессии Ω около 400 об/мин) картина работы качающейся центрифуги являлась необыкновенно впечатляющей.

|

|

|

|

|

Рис. 2. Схема работы качающейся центрифуги |

Рис. 3. Ротор качающейся центрифуги |

Рис. 4. Качающиеся центрифуги на обогатительной фабрике |

Качающиеся центрифуги относятся к группе фильтрующих центрифуг с инерционной выгрузкой осадка. У центрифуг, входящих в эту группу осадок выгружается из ротора под действием сил инерции, а не под действием каких либо механизмов. Два типа центрифуг, вибрационные и качающиеся, входящих в эту группу, позволяют управлять скоростью движения осадка по ситу и соответственно временем tц его обезвоживания. При этом у вибрационных центрифуг максимальное центробежное ускорение не превышает 100g, а у качающихся центрифуг, выпускавшихся в ФРГ фирмой «Краусс-Маффей», оно составляло от 150 (у больших) до 600g (у маленьких), в зависимости от диаметра ротора. В связи с большим центробежным ускорением качающиеся центрифуги могли обезвоживать более тонкодисперсные суспензии, по сравнению с вибрационными центрифугами. Параметры качающихся центрифуг обеспечивали им преимущество перед другими типами центрифуг (а также фильтров) в горной и химической промышленности при обезвоживании так называемых массовых продуктов. Поэтому в соответствии с постановлением правительства наш отдел начал заниматься разработкой этого типа центрифуг. Поскольку в СССР не было опыта работы с этой необычной центрифугой, группой маятниковых центрифуг был разработан небольшой пилотный образец центрифуги (рис. 5) для исследований в лаборатории отдела и на опытной обогатительной фабрике в калийной промышленности.

Изготовленный на экспериментальном заводе института пилотный образец начали испытывать в лаборатории нашего отдела. И сразу же выяснилось, что вибрации центрифуги настолько большие, что машина может эксплуатироваться только при очень низких скоростях вращения, которые не могли обеспечить требуемые параметры процесса обезвоживания. Дефектов пилотный образец не имел, спроектирован был правильно, с учетом информации о немецких центрифугах. Требовалось найти и устранить причину недопустимой вибрации.

|

|

|

|

|

Рис. 5. Пилотный образец качающейся центрифуги |

Рис. 6 |

Рис. 7 |

|

Макетный образец скоростной качающейся центрифуги |

||

Теоретический анализ показал, что главной причиной недопустимо больших вибраций был гироскопический момент, возникающий при одновременном вращении ротора вокруг пересекающихся осей. Гироскопический момент Мг зависит от геометрии ротора, углаβ между осями его вращения и скоростей ротации ω и прецессии Ω:

Мг = Io ω Ω sinβ +(Io – Iэ) Ω2 sinβ cosβ (1),

где Io и Iэ – соответственно, полярный и экваториальный моменты инерции ротора с осадком (похожую формулу можно найти в любом учебнике теоретической механики).

Эта простая зависимость не очень удобна для анализа, но, вводя относительные параметры:

ν0 = Ω/[(+/-) ω + Ω] (2),

Mi = Iэ /Io (3),

зависимость (1) легко можно преобразовать к виду:

Мг = Ме Мо, (4),

где Ме = Io ω2 sinβ (5),

Мо = ν0 [1 - ν0 + (1 - Мi) ν0 cosβ] (6).

Зависимость (6) представляет собой семейство выпуклых парабол. Исследование этой зависимости показало, что при характерном для немецких центрифуг значении соотношения скоростей прецессии и ротации (скорость прецессии составляла ~ 0,7 от суммы ω+Ω скоростей вращения ротора) гироскопический момент близок к своему максимально возможному значению. Отступая от этого значения соотношения скоростей вращения, можно существенно уменьшить гироскопический момент.

Если в зависимости (6) приравнять Мо нулю, можно получить для каждого значения Mi значение ν0, при котором Мг равен нулю. Для всех, возможных на практике, значений Mi, значения ν0, при которых Мо равен нулю, лежат в диапазоне 1.1 - 1.6 (немецкие центрифуги работали при ν0 ≈ 0,7).

Решение, которое получается в результате анализа, очевидно – следует отрегулировать скорости вращения ротора так, чтобы гироскопический момент Мг был равен нулю. В этом случае качающиеся центрифуги могут иметь существенно большие (~ в 10 раз) значения центробежного ускорения, чем к тому времени смогли достичь немецкие специалисты.

Этот анализ параметров центрифуги очень простой. Когда в конце рабочего дня испытания пилотного образца показали недопустимые вибрации, я взял книгу по теоретической механике домой. Вечером сделал указанный анализ. Правильность выводов была подтверждена испытаниями пилотного образца центрифуги, проведенными следующим утром. После этого возникли вопросы, на которые у нас не было разумных ответов. Почему немецкие инженеры выбрали режим работы центрифуги, при котором гироскопический момент близок к максимально возможному? Может быть, они не сделали указанный простой анализ? Если не делали, что могло явиться причиной этого? Одним из вариантов ответа, который легко готовы принять «тризовцы», является психологическая инерция, ведь немцы назвали свою центрифугу качающейся. Однако в тот момент это нельзя было утверждать с полной уверенностью. А может быть, не оптимальный для динамики центрифуги режим был выбран с учетом закономерностей процесса обезвоживания? Ведь соотношение скоростей вращения ν0 должно влиять на скорость движения осадка и время tц обезвоживания осадка в роторе центрифуги. Как значение ν0 влияет на tц в то время мы не знали. Для нас закономерности движения осадка в роторе качающейся центрифуги в то время были не серой, а черной зоной. Возможность увеличить центробежное ускорение в 10 раз казалась очень заманчивой, даже при условии, что при требуемом для этого значении ν0 произошло бы некоторое уменьшение времени tц обезвоживания осадка. Однако ведущие специалисты отдела центрифуг не верили, что специалисты немецкой фирмы пропустили эту возможность без существенных причин.

Дальше события развивались так. Фирма Краусс-Маффей стремилась завоевать рынок СССР. Возможно, им кто-то подсказал, что это будет сделать проще, если предложить Ниихиммашу (головному отраслевому институту) участвовать в разработке нового поколения качающейся центрифуги. У первого поколения конический ротор располагался вершиной конуса вниз (рис. 2), а у второго должен был располагаться вершиной конуса вверх (рис. 3). Такой геометрический прием позволял при сохранении диаметра ротора увеличить его фильтрующая поверхность приблизительно в 1,5 раза. Руководство нашего института выразило согласие, при этом предложив немецкой фирме в рамках этого сотрудничества заодно с увеличением фильтрующей поверхности также увеличить центробежное ускорение в этой центрифуге в 10 раз.

Немцы ответили нашему руководству, что предлагаемое нами увеличение не осуществимо в принципе. На этом переговоры прекратились. Несомненно, как и в случае сотрудничества с фирмой «Робатель» (глава 1), решение таких вопросов зависело, в первую очередь, не от технических, а от политических и иных причин.

К сожалению, мы потеряли возможность получить бесценный опыт и комплектующие, которых в СССР не было (последнее в итоге оказалось критически важной проблемой), и продолжали работы самостоятельно. Эти работы включали теоретические исследования движения осадка в роторе качающейся центрифуги и длительные экспериментальные исследования работы пилотного образца (рис. 5) на нескольких опытных обогатительных фабриках. В частности, очень большие усилия нужно было приложить, чтобы понять, как соотношение скоростей вращения ν0 влияет на время tц обезвоживания осадка и, соответственно на его влажность. Система разработанных уравнений движения осадка в роторе качающейся центрифуги даже при максимальных упрощениях модели осадка не имеет аналитического решения. Возможности огромных вычислительных машин в то время были меньше, чем современного среднего домашнего компьютера, поэтому получение численных решений указанных уравнений было очень трудоемким. Многомесячные испытания пилотного образца на опытных обогатительных фабриках требовали большого труда довольно большой группы специалистов. Испытания проходили отнюдь, не просто, вызывая время от времени драматические конфликты (вплоть до метания в автора молота с ласковым названием кувалда). В конце концов, результаты этих исследований подтвердили, что, хотя в выбранном для снижения гироскопического момента Мг диапазоне значений параметра ν0 его влияние на время обезвоживания осадка может быть негативным, многократное повышение центробежного ускорения позволяет существенно расширить область применения качающихся центрифуг.

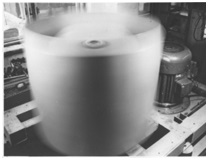

После этого руководство согласилось сделать следующий шаг. Был спроектирован макетный образец центрифуги (рис. 6), с такими максимальными размерами ротора, чтобы его можно было изготовить на экспериментальном заводе института. После изготовления этого образца были проведены его форсированные ресурсные испытания (рис. 7). Испытания пришлось проводить по ночам (с участием почти всех молодых сотрудников отдела), поскольку двойное вращение ротора макетного образца вызывало акустические пульсации, очень похожие на шум нескольких синхронно работающих отбойных молотков. Эти акустические пульсации не только мешали работать окружающим, они приводили к нарушениям в работе телефонной станции института, находившейся прямо над помещением лаборатории, в которой проводились испытания. Эти пульсации были полной неожиданностью для всех, поскольку качающиеся центрифуги подобного шума никогда не производили. Испытания прошли успешно, и, вслед за этим, были спроектированы, изготовлены и испытаны опытно-промышленные образцы качающейся центрифуги (рис. 8).

На фотографиях (рис. 7 и 8) меня можно видеть рядом с макетным и опытно-промышленным образцом центрифуги только потому, что начальник фотолаборатории института пошел на грубое нарушение правил режима, под впечатлением и от необычного вида этих образцов и от достигнутых результатов работы. Под сильным впечатлением, от результатов этой работы, были не только специалисты, но и руководство. Во всяком случае, ничем иным нельзя объяснить, что в андроповско - черненковские времена мне сошло с рук использование множительной техники нашего режимного института в особо крупных размерах с несанкционированными начальством целями, когда я по просьбе Г.С. Альтшуллера размножил для очередного семинара раздаточные материалы.

В конце – концов, преодолев различные проблемы, в первую очередь, организационные, но и технические тоже (всего в процессе решения этих проблем было получено 8 авторских свидетельств на изобретения), приблизительно через 10 лет мы осуществили то, что предлагали немцам. Пока мы этим занимались, наше руководство после успешного завершения очередного этапа работ напоминало немцам о нашем предложении. Каждый раз они отвечали: достижение предлагаемых нами параметров невозможно в принципе. Как показал более поздний анализ патентов, когда мы заканчивали изготовление опытно-промышленных образцов (рис. 8), немецкие специалисты, наконец, повторили указанный выше анализ (вероятно, наши неоднократные предложения заставили их задуматься). Однако сделать свою скоростную качающуюся центрифугу они смогли спустя еще приблизительно 25 лет (рис. 9).

|

|

|

|

Рис. 8. Опытно-промышленный образец скоростной качающейся центрифуги |

Рис. 9. Скоростная качающаяся центрифуга подразделения Краусс-Маффей фирмы Андритц |

Таким образом, фирма «Краусс-Маффей» потеряла 35 лет, если считать с момента нашего предложения, и 50 лет, если считать с момента создания своей первой качающейся центрифуги. Если бы не было потеряно столько времени, качающиеся центрифуги занимали бы значительно больший рынок (по меньшей мере, в 10 раз), чем они занимают сегодня. Значительная часть рынка, который они могли бы захватить, сегодня занимают с одной стороны виброцентрифуги (обезвоживание крупнозернистых продуктов), а с другой - осадительно-фильтрующие декантеры (обезвоживание тонкозернистых продуктов).

А как же завершилась наша работа? Как не жаль, вся эта многолетняя работа не завершилась серийным производством. Сит (фильтрующего ротора) с требуемыми характеристиками советская промышленность не выпускала. Добиться освоения промышленностью технологии производства таких сит или закупки их за границей мы не смогли. Уже была вторая половина 80-х годов прошлого века. По разным причинам это уже было невозможно. Если бы мы начали заниматься подготовкой производства сит на несколько лет раньше или быстрее решали организационные проблемы, может быть, мы бы успели перейти к серийному производству скоростных качающихся центрифуг. Но мы слишком поздно осознали одну из проблем выхода ТС из первого этапа развития.

Вот такой драматический пример важности параметрического анализа, а также суровых ЗРТС.

Есть ли сегодня возможность существенно расширить рынок качающихся центрифуг? На мой взгляд, несомненно, но для этого анализ необходимо проводить существенно глубже, чем это обычно делают инженеры и маркетологи, в частности, параметрический анализ следует применять в виде развернутой процедуры, как это делают специалисты компании Gen3 Partners [2]. Смогут ли специалисты какой-либо фирмы, производящей центрифуги для горно-обогатительной и химической промышленности, сделать это в ближайшее время? Основываясь на опыте обсуждения этого вопроса с руководителями и специалистами ряда фирм, я полагаю, что ответ на последний вопрос должен быть отрицательным. Ведь специалисты компаний, производящих центрифуги (как и большинство других промышленных компаний), действуют по старинке, не применяя современную методологию выявления, анализа и решения проблем. Те, кто в этом до сих пор сомневаются, я надеюсь, смогут убедиться в правоте моего мнения относительно методов работы нормальных специалистов, если прочтут еще одну мою статью. Она была написана мной более 15 лет назад [3], когда я решил, что навсегда завершаю работу с центрифугами. Надеюсь, что в ближайшее время смогу подготовить для публикации на сайте «Методолог»еще одну работу, посвященную многолетним драматическим попыткам различных компаний сделать прорыв в области центробежных декантеров.

- Miles L.D., Techniques of value analysis and engineering, McGra-Hill, NY, 1961.

- Malinin L.,The method for transforming a business goal into a set of engineering problems, International Journal of Business Innovation and Research, Volume 4, Number 4, 1 June 2010, pp. 321-337(17).

- Минакер В.Е., Перспективы развития осадительных шнековых центрифуг (декантеров), Химическое и нефтяное машиностроение, №4, 1995, сс. 8-13 \ Minaker V., Chemical and Petroleum Engineering, Vol 41, Nos. 3-4, 1995, p. 200-207.