Повышение КПД двигательных установок способом рекуперации сбросного тепла от их работы с помощью парового двигателя Емелина, на примере паротурбинной и дизельной силовой установки.

В статье описан принцип действия и конструкция парового двигателя Емелина. Описано применение устройства с целью повышения КПД двух таких распространённых типов двигателей как паровая турбина и дизельный двигатель. Рассказано об аспектах работы паровой турбины, ограничивающих её КПД.

Известно, что все существующие в настоящее время типы двигателей прошли большой путь развития и достигли высокой степени совершенства. КПД современного дизельного двигателя 40-45%, бензинового двигателя около 30%, КПД современных паротурбинных силовых установок достигает 40–42 %. В попытках повысить КПД инженеры борются сейчас уже не за проценты, а за доли процентов. Одним из способов значительно повысить КПД, является рекуперация тепла, вырабатываемого двигателям, получение за счёт этого дополнительной механической энергии и снижения за счёт этого расхода топлива. Например, у дизельного двигателя около 60 процентов тепловой энергии теряются в виде тепла, причем примерно половина из них это теплота выхлопных газов, а остальное — теплота, поглощённая в системе охлаждения двигателя.

Почему именно это устройство?

Двигатель Емелина способен использовать для своей работы пар низкого давления, с высокой степенью влажности. Это уникальное свойство, присущее только этому типу парового двигателя, позволяет эффективно использовать бросовую теплоту, остающуюся после работы технических устройств и рекуперировать её в полезную механическую энергию на валу. В том числе способен использовать теплоту, остающуюся после работы паровой турбины и двигателя внутреннего сгорания. Изобретение защищено заявкой в Роспатент № 2013129116 от 25 июня 2013г. Полное название: «Способ преобразования тепловой энергии в механическую с помощью двигателя внешнего сгорания и двигатель Емелина»

А будет-ли это работать?

Увидев чертежи этого двигателя, многие воскликнут: «Что-же тут нового! Этот механизм давно известен и широко используется в технике!» Это и к лучшему. Меньше сомнений в работоспособности предложенного технического решения. Основу конструкции двигателя составляет ротационно-лопастной механизм. Известны: пневматический двигатель, газовый компрессор, гидравлический мотор и гидравлический насос ротационно-лопастной конструкции. Теперь появился и ротационно-лопастной паровой двигатель, он же двигатель Емелина.

Рассмотрим аспекты работы паровой турбины.

Скорость потока пара внутри турбины превышает скорость звука. Большая скорость необходима для получения большой мощности. Пока пар сухой, горячий, турбина работает отлично. Но пар, совершая механическую работу, теряет температуру и набирает влажность. Внутри потока пара появляются мелкие капли жидкой воды и начинают увеличиваться в размерах.

Известно, что капля воды диаметром 2 мм, движущаяся со скоростью 750 м/с, вызывает разрушение алмаза, карбида вольфрама и деформацию высокопрочных сплавов. При меньших скоростях – порядка 200-600 м/с, многократные удары вызывают эрозию материала. Появляются и растут усталостные микротрещины внутри поверхностного слоя материала лопаток турбины. Затем начинается выкрашивание частиц металла. Это явление называется каплеударной эрозией. Появляется дисбаланс, вибрации, и как результат- поломки лопаток.

Как это выглядит, видно на фотографиях с комментариями, с сайта научно-технического журнала «Надежность и безопасность энергетики», адрес в интернете http://www.sigma08.ru/jur1-11.htm

Рис. 1а и 1б. Эрозия входных кромок рабочих лопаток ротора низкого давления турбин Т-250/300-240. Наиболее часто возникающий дефект этих лопаток – эрозионный износ входных кромок. Рабочие лопатки последних ступеней изготавливаются из стали 15Х11МФ и связываются тремя рядами демпферных связей из двух разных материалов – титанового сплава ВТ-5 (наружная связь) и стали 20Х13 (внутренние связи).

Можно подать на вход турбины пар такого высокого давления и температуры, что на выходе турбины пар будет иметь низкую влажность. Лопатки турбины будут работать неограниченно долго. Но из-за плохого использования теплоты конденсации упадёт общий КПД процесса. Остаточная теплоемкость пара будет очень велика.

Можно наоборот, подать на вход турбины пар относительно небольшого давления. Влажность пара на выходе турбины будет высокая. Благодаря хорошему использованию теплоты конденсации общий КПД процесса будет высокий. Но из-за каплеударной эрозии лопаток ресурс турбины будет низким.

Вывод: У паровой турбины КПД находится в противоречие с ресурсом. Чем выше КПД, тем ниже ресурс и наоборот.

На практике применяют компромиссный вариант. Выбирают такой режим работы, при котором влажность пара на выходе из турбины составляет 13-14%. Ресурс турбины при этом составляет несколько лет. Хотя конечный итог всегда одинаковый-капитальный ремонт с заменой лопаток. Для защиты от повреждений, наносимых каплеударной эрозией, применяют высокопрочные высоколегированные стали и сплавы, специальные виды термообработки, многослойные покрытия и т.д. В результате характеристики улучшаются, но гораздо скромнее, чем хотелось бы. Проблема капле-ударной эрозии стоит как непреодолимая преграда на пути повышения КПД паровых турбин.

Но ведь если проблема не решается «в лоб», можно найти обходное решение. Например, можно пар, достигший критической для турбины степени влажности, дорабатывать на паровой машине, работающей по другому принципу, которая способна использовать влажный пар низкого давления без ущерба для своей работоспособности. Именно таким является паровой двигатель Емелина.

О том, какой КПД будет иметь связка паровая турбина плюс паровой двигатель Емелина, сейчас можно только гадать. Можно надеяться, что к 40% КПД паровой турбины двигатель Емелина добавит 15-20%, по скромным прикидкам. Остаточная теплоемкость пара, после работы в двух паровых машинах, будет относительно небольшой и может быть рассеяна в радиаторе, охлаждаемом набегающим потоком воздуха, аналогично радиатору системы охлаждения автомобиля или тепловоза. Пар будет конденсироваться в воду и снова подаваться в паровой котёл. Таким образом, будет обеспечен полностью замкнутый оборот воды. Важным следствием будет являться то, что паровая силовая установка станет независимой от источников воды, по настоящему мобильной.

Повышение КПД двигателя автомобиля

Одним из способов значительно повысить КПД автомобильного двигателя внутреннего сгорания, является рекуперация тепла, вырабатываемого двигателем и снижения за счёт этого расхода топлива. Попытки решения этой задачи предпринимались неоднократно. Последнюю по времени такую попытку предприняли разработчики баварского концерна BMW. Проект называется Turbosteamer. Система Turbosteamer состоит из двух ключевых узлов. Первый - двухступенчатый теплообменник, в котором выхлопные газы нагревают рабочую жидкость, превращающуюся в результате в пар высокого давления с температурой несколько сотен градусов. Второй главный узел — паровая турбина, куда перегретый пар поступает по магистрали, расширяется и выполняет полезную работу, помогая вращаться коленчатому валу основного мотора. После прохождения через турбину пар преобразуется обратно в жидкость в теплообменнике-конденсаторе, прежде чем попасть обратно в резервуар жидкости.

Остаточная теплота пара через теплообменник передается жидкости системы охлаждения двигателя и рассеивается в атмосфере с помощью радиатора. Экономичность двигателя возрастает на 10%-15%. Естественно, радиатор системы охлаждения должен иметь увеличенные размеры.

То, что прирост эффективности составляет всего 10%-15%, объясняется просто. Малогабаритная турбина имеет те-же недостатки, что и большая, Не способна использовать пар с влажностью выше 13-14% и потому КПД процесса не более 40%.

Усовершенствовать такую систему рекуперации тепла можно, заменив паровую турбину паровым двигателем Емелина. Причём в данном случае он может применяться самостоятельно, а не в связке с турбиной.

Такое техническое решение имеет следующие преимущества:

- Генератор пара будет настроен на выработку пара низкого давления. Пар низкого давления безопаснее, чем пар высокого давления, требуемый для работы паровой турбины.

- Меньше остаточная теплоёмкость отработавшего пара, требуется радиатор охлаждения меньшего размера

- Меньше вес, не требуются толстые стенки, способные выдерживать большое давление

Для работы в составе автомобильной двигательной установки двигатель Емелина имеет полезные опции. Предусмотрена возможность предварительного прогрева перед пуском после нахождения в условиях отрицательных температур. Предусмотрен режим запуска двигателя с обеспечением максимального вращающего момента, начиная с нулевой скорости вращения.

Устройство двигателя Емелина

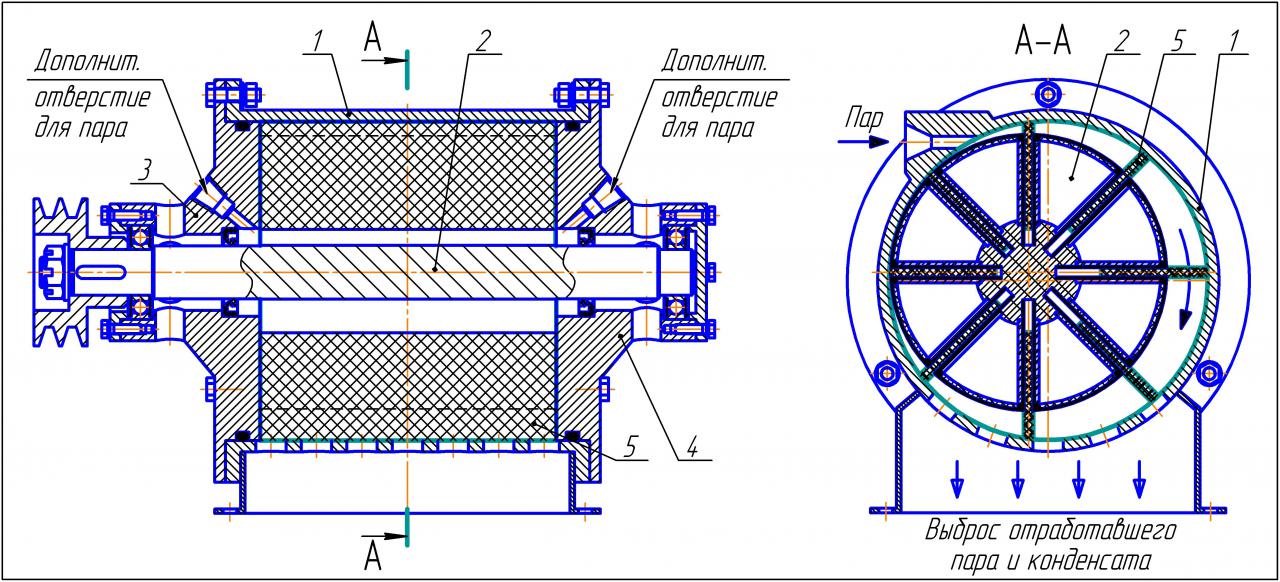

Двигатель состоит из статора 1, ротора 2, имеющего вал. На валу ротора установлен шкив (или звездочка или шестерня или полумуфта, в зависимости от типа передачи), закрепленный при помощи гайки. К торцам статора 1 с обеих сторон прикреплены при помощи болтов передняя и задняя крышки, соответственно 3 и 4. В пазах ротора 2 свободно установлены лопатки 5. Ротор 2 расположен эксцентрично относительно внутренней цилиндрической поверхности статора 1. Лопатки 5 могут свободно перемещаться в пазах ротора 2 в радиальном направлении. Вал ротора 2 установлен в двух подшипниковых узлах. В передней крышке 3 находится передний подшипниковый узел. В задней крышке 4 находится задний подшипниковый узел. В передней и задней крышках 3 и 4 установлены уплотнения.

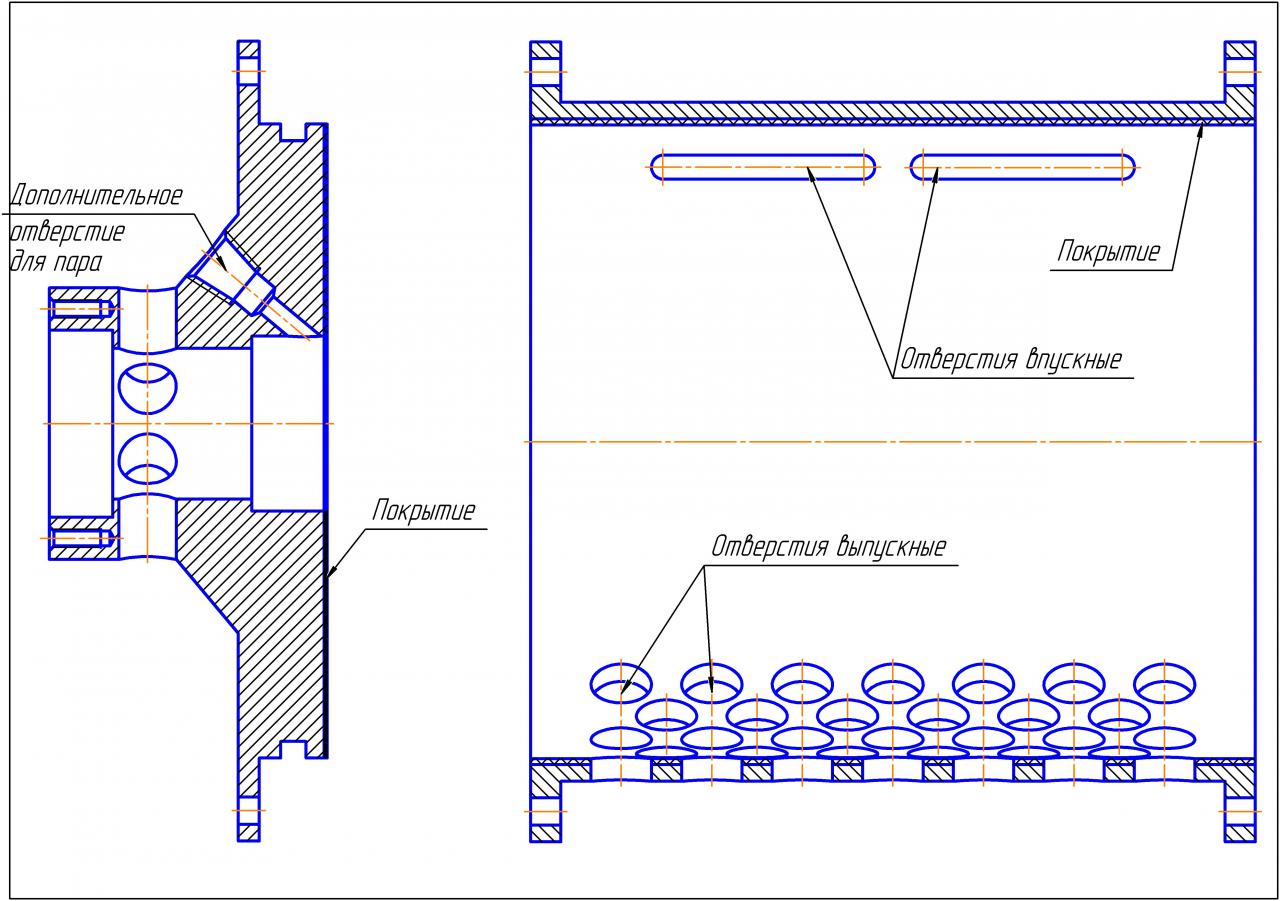

Изюминкой конструкции парового двигателя является то, что все поверхности внутри двигателя, контактирующие с паром, покрыты фторопластом, выполняющим 3 важные функции.

1. Удаление конденсата пара из двигателя происходит под воздействием центробежной силы. Водоотталкивающие свойства фторопластового покрытия не позволяет воде задерживаться на поверхностях деталей двигателя даже в виде тонкой плёнки. Свежий пар, попадая в двигатель, не тратит никакой части своей энергии на испарение остатков воды.

2. Фторопластовое покрытие снижает трение между деталями двигателя. Фторопласт называют «Скользким чемпионом» за низкий коэффициент трения.

3. Покрытие резко снижает вредный теплообмен между паром и поверхностями деталей двигателя, поскольку теплопроводность фторопласта в 180 раз меньше, чем у стали.

Статор двигателя, состоит из гильзы, расположенной в центре, к которой с обоих торцов присоединены два фланца. На гильзе имеются: Впускные отверстия, тангенциально расположены относительно внутреннего диаметра гильзы. Для размещения впускных отверстий, на наружной поверхности гильзы имеется прилив материала. Выпускные отверстия, группа, для выброса отработавшего пара и конденсата. Расположены в шахматном порядке в пределах сектора выпуска. Внутренний диаметр гильзы покрыт фторопластом.

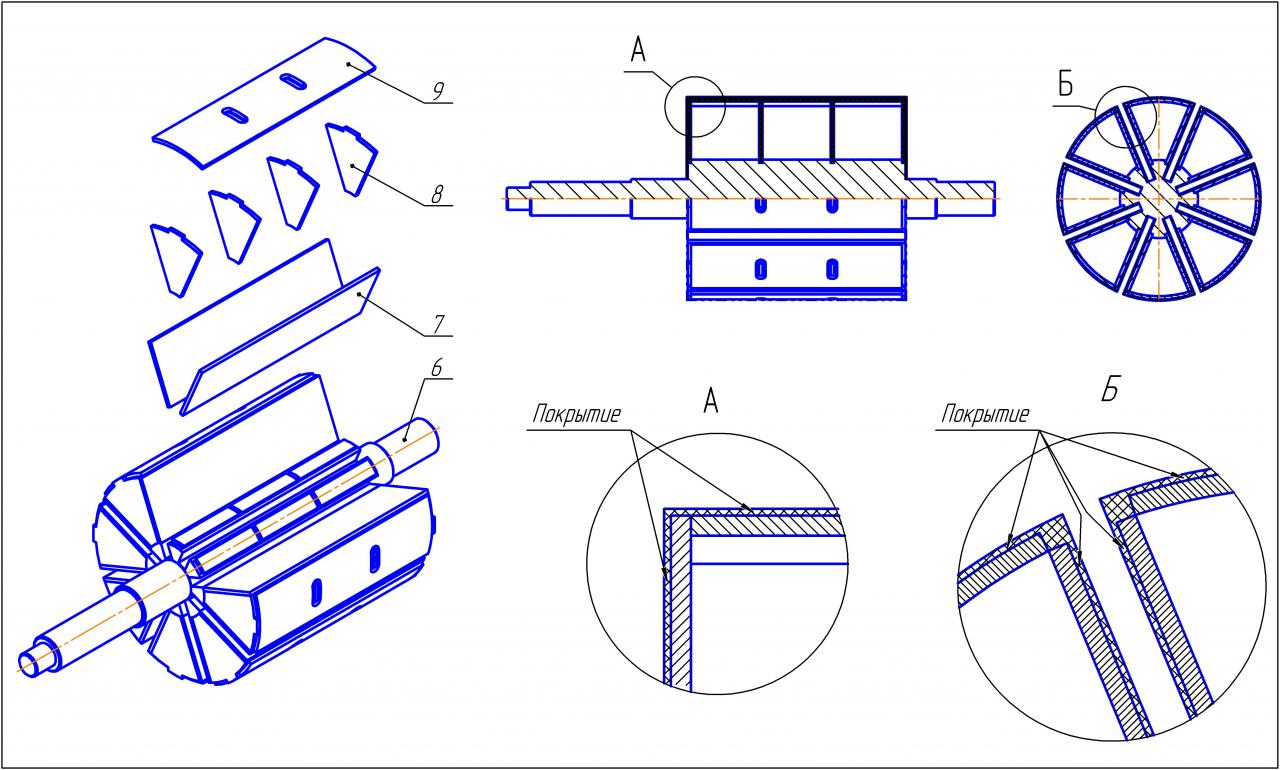

Ротор двигателя имеет пустотелую сборную сварную конструкцию. Все поверхности ротора, кроме концов вала, имеют фторопластовое покрытие. Перед сваркой на все поверхности деталей, предназначенные под нанесение покрытия, наносят искусственную шероховатость (насечки).

Сборка ротора выполняется поочередной приваркой к валу отдельных сегментов. Сначала приваривают боковые стенки 7 сварным швом изнутри сегмента, потом к ним шпангоуты 8 сварными швами изнутри сегмента. Потом приваривают крышку 9 наружным сварным швом. После проведения сварки наружные сварные швы зачищают. Ширина пазов между сегментами после сварки больше, чем у готового ротора, за счёт толщины покрытия на стенках. Для снятия остаточных напряжений после сварки выполняют отжиг по технологии, обычной для сварных корпусов.

Наносят фторопластовое покрытие толщиной в несколько миллиметров, с припуском на механическую обработку. Пазы заполняют полностью материалом покрытия. При последующей механической обработке пазы вновь прорезают дисковой фрезой с использованием делительной головки. Обработку паза производят в два приема, черновое и чистовое прорезание фрезой.

Подшипниковые узлы двигателя могут иметь различные варианты конструкции, в зависимости от типов используемых подшипников. На чертеже, показан вариант конструкции с использованием в подшипниковых узлах шариковых радиальных однорядных подшипников с защитными шайбами.

С целью недопущения перегрева подшипников, подшипниковые узлы отодвинуты от центральной, нагреваемой паром, части двигателя. Находятся в удлиненных пустотелых бобышках, снабжённых вентиляционными окнами.

Лопатки изготавливаются из листового материала, например стеклотекстолита. Покрыты со всех сторон слоем фторопласта.

Подготовка к работе двигателя после хранения в условиях отрицательных температур.

С целью прогрева замёрзшего двигателя, без вращения вала, в дополнительное отверстие для пара в одной из крышек 3 или 4, подают пар. Через другое отверстие пар выпускают. Пар, проходя через пазы ротора 2 под лопатками 5, вдоль оси вращения двигателя, нагревает двигатель изнутри.

Пуск двигателя

С целью обеспечения полного вращающего момента на валу, начиная с нулевой скорости вращения, в конструкции двигателя применено принудительное поджатие лопаток 5 к статору 1 в момент пуска.

Для этого перед пуском двигателя подают пар в дополнительное отверстие для пара в одной из крышек 3 или 4. Дополнительное отверстие в другой крышке при этом заглушают.

Давление пара, попавшего в пазы ротора 2 под лопатки 5, раздвигает лопатки 5 и прижимает их к внутренней поверхности гильзы статора 1.

После этого подают пар во впускные отверстия в статоре 1, двигатель запускается, набирает рабочие обороты. После этого прекращают подачу пара в дополнительное отверстие в крышке. На рабочих оборотах поджатие лопаток 5 к статору 1 обеспечивается центробежными силами.

Работа двигателя

Пар низкого давления, поступая в двигатель через впускные отверстия, давит на выступающие части лопаток 5 и заставляет ротор 2 вращаться. Лопатки 5 при вращении прижимаются центробежной силой к внутренней поверхности статора 1, препятствуя перемещению пара из одной камеры в другую. Резко расширившись и совершив механическую работу, пар охлаждается и в нём начинается интенсивный процесс конденсации. Отработавший пар и конденсат, под действием центробежной силы, через выпускные отверстия в статоре 1, выбрасывается из двигателя. Свежий пар, поступающий в двигатель при следующем такте, встречает сухие стенки рабочих камер и не тратит энергию на испарение оставшейся жидкой воды.

Подробнее о принципе действия.

В отличии от паровой турбины, в которой для получения механической энергии на валу используют кинетическую энергию потока пара, в паровом двигателе Емелина для получения механической энергии на валу используют потенциальную энергию давления пара. Таким образом, по принципу действия двигатель Емелина ближе к поршневой паровой машине. Циклы работы этих двух двигателей включает одинаковые фазы:

- фаза впуска пара, завершающаяся отсечкой заполнения

- фаза расширения пара, совершающего механическую работу

- фаза выпуска отработавшего пара

- фаза сжатия оставшегося отработавшего пара

- циклическое повторение указанных процессов

Собственно, конструкция двигателя Емелина появилась в результате попыток улучшить конструкцию поршневой паровой машины, устранив её недостатки. Основным недостатком поршневой паровой машины является плохое использование теплоты конденсации пара. Как известно, теплоёмкость пара состоит из двух составляющих-теплоты конденсации (парообразования) и теплоты перегрева пара. Теплоту перегрева пара поршневая паровая машина использует отлично. Если говорить в кулинарных терминах, то для паровой машины теплота перегрева пара является полезной легкоусвояемой пищей, а теплота парообразования (конденсации) - пища тяжёлая, плохо перевариваемая. Проблема в том, что из-за особенностей физических свойств воды, теплота парообразования (конденсации) водяного пара, как правило, значительно больше теплоты перегрева пара.

Логически рассуждая, при хорошем использовании теплоты конденсации значительная часть пара будет переходить в жидкое состояние прямо внутри двигателя, в течении фазы расширения пара, совершающего механическую работу. В фазе выпуска отработавшего пара конденсат должен полностью удаляться из поршневой полости. Но выпуск из поршневой паровой машины возможен только в виде пара. Выпуск жидкости не предусмотрен конструкцией.

У поршневой паровой машины есть и другие недостатки, которые были хорошо изучены ещё во времена её широкого использования, в том числе на железнодорожном транспорте. Ниже приведена цитата из книги «Курс паровозов. Устройство и работа паровозов и техника их ремонта: 2 тома, под редакцией профессора Сергея Петровича Сыромятникова. Государственное транспортное железнодорожное издательство. Москва. 1937год. – 524 с.», том 2, стр. 31:

«Основным источником тепловых потерь, возникающих в паровом цилиндре, на почве теплообмена между паром и стенками цилиндра, является то обстоятельство, что впуск свежего и выпуск мятого пара происходит через одни и те же каналы и окна.

Порция свежего пара, попадая в цилиндр, встречает там металлические поверхности стенок, только что перед этим охлажденные током уходящего в конус отработанного пара. Вследствие этого в период впуска пара происходит интенсивное отнятие от него тепла, вызывающее в случае насыщенного пара частичную его конденсацию, а при работе перегретым паром — контракцию, т.е. снижение температуры, сопровождающееся уменьшением удельного объёма пара. И в том и в другом случае для осуществления в цилиндре заданной индикаторной работы приходится впускать в него большее количество пара, чем его требуется по теоретическому расчёту для заполнения объёма отсечки.

Отдача тепла холодным стенкам продолжается в течении всего периода впуска и на части периода расширения, пока быстро падающая при расширении температура пара не сделается ниже температуры стенок.

Начиная с этого момента, теплообмен меняет своё направление, - происходит обратная отдача тепла пару, особенно интенсивная в период предварения выпуска. К сожалению, эта запоздалая компенсация приносит мало пользы, так как в конце периода расширения тепло отдаётся пару при давлении его в цилиндре, гораздо более низком, чем в период получения тепла стенками; возвращаемое же пару тепло в период выпуска не приносит никакой пользы, так как целиком уносится в конус». Конец цитаты.

|

Недостатки поршневой паровой машины |

Как это решено в двигателе Емелина |

|

Вредный теплообмен между рабочим телом (пар) и металлическими поверхностями в поршневой полости цилиндра. |

Покрытие резко снижает вредный теплообмен между паром и поверхностями деталей двигателя, поскольку теплопроводность фторопласта примерно в 180 раз ниже, чем у стали. |

|

Впускают свежий и выпускают отработавший пар через одни и те же каналы и окна. |

Впуск и выпуск происходит через раздельные отверстия и каналы |

|

Отработавший мятый пар выпускают только в виде пара. Даже та часть пара, которая успела перейти в жидкое состояние, повторно испаряется за счёт тепла окружающей цилиндр паровой рубашки, и вместе с теплотой конденсации «целиком уносится в конус». |

Удаление конденсата пара из двигателя происходит под воздействием центробежной силы. Водоотталкивающие свойства фторопластового покрытия не позволяет воде задерживаться на поверхностях деталей двигателя даже в виде тонкой плёнки. Свежий пар, попадая в двигатель, не тратит никакой части своей энергии на испарение остатков воды. |

Какой величины КПД можно достичь?

Чтобы достигнуть максимального КПД, требуется максимально использовать теплоту конденсации пара, что соответствует максимально возможной конденсации пара в жидкость. Как добиться конденсации пара? Тут всё просто: пар, совершая механическую работу и одновременно расширяясь, охлаждается и конденсируется. Всё дело только в коэффициенте расширения. То-есть, во сколько раз увеличился первоначальный объём пара. Для пара низкого давления — один коэффициент расширения, для перегретого пара высокого давления потребуется гораздо больший коэффициент расширения.

Конечный результат одинаков. Пар превратится в воду. Почти весь. Небольшая часть останется в виде насыщенного пара. Если есть жидкая вода, есть и пар над её поверхностью, независимо от температуры. Даже над поверхностью снега и льда всегда есть небольшое количество водяного пара. КПД равный 100% невозможен, потому что весь пар не может перейти в жидкость. Да и для перехода всего пара в жидкость, возможно, потребуется коэффициент расширения, равный бесконечности. У любого парового двигателя коэффициент расширения пара - величина конечная и не очень большая. Практически увеличить степень расширения можно, использовав многоступенчатое расширение пара, подобно тому, как это сделано в поршневых паровых тандем-машинах. Чем больше степень расширения, тем выше КПД. Насколько близко удастся приблизиться к недостижимой отметке 100%, зависит от конструктивных ограничений. Использование больших коэффициентов расширения требует увеличенных габаритов и веса оборудования. Другими словами, чем больше габариты, тем выше КПД. Насколько большого КПД удастся достичь, покажет только время. В любом случае, паровой двигатель низкого давления должен иметь большие габариты, обусловленные большим объёмом и низкой плотностью пара.

Одно из достоинств двигателя Емелина то, что основные элементы конструкции двигателя пустотелые и тонкостенные. Это позволяет при росте габаритов сохранить вес оборудования в разумных пределах.

Тут кстати стоит вспомнить о винтовых паровых машинах, они также допускают использование влажного пара. Но их рабочие органы представляют из себя винтовые валы, выполненные из монолитной стали. При увеличении габаритов винтовых валов будет резкое нарастание веса. Это ограничивает их использование в области пара низкого давления.

Заявка на изобретение № 2013129116 от 25 июня 2013г.

«Способ преобразования тепловой энергии в механическую с помощью двигателя внешнего сгорания и Двигатель Емелина».

Автор: Емелин Сергей Александрович.

E-mail: novomotor@seznam.cz

Идея устройства создана с использованием ТРИЗ. Ход выработки технического решения освещен на сайте ТРИЗ по адресу http://www.metodolog.ru/node/896

Статья об использовании двигателя Емелина в энергетике «Деньги на ветер или как решить проблему современной энергетики» по адресу: http://izobretatel.by/