Инструменты создания новых технических систем

Оликевич А.А., руководитель Молодежного Научно-технического Центра

В 2013 г. мы создавали «с нуля» новые технических системы (ТС). Обычно ТРИЗ решает противоречия в уже существующих ТС. А при создании новой ТС - слишком много степеней свободы. Все противоречит всему, и ничего – ничему. Ни тебе нежелательных эффектов, ни причинно-следственных цепочек. Такие изобретения по классификации Г.С. Альтшуллера относятся к 4-5 уровням сложности (1). Для осмысления этого опыта мы воспользовались методологией русского инженера XIX-XX вв. П.К. Энгельмейера (2). Его идеи пересекаются с ТРИЗ, возможно, Г.С. Альтшуллер был знаком с ними. С теорией творчества Энгельмейера можно ознакомиться по книге «Творческая личность и среда в области технических изобретений». (3). В результате получился алгоритм, на шаги которого можно разделить не только свою работу, но и взаимодействие с Заказчиком, чтобы снизить риски и обеспечить прозрачность создания ТС.

Алгоритм создания новой технической системы

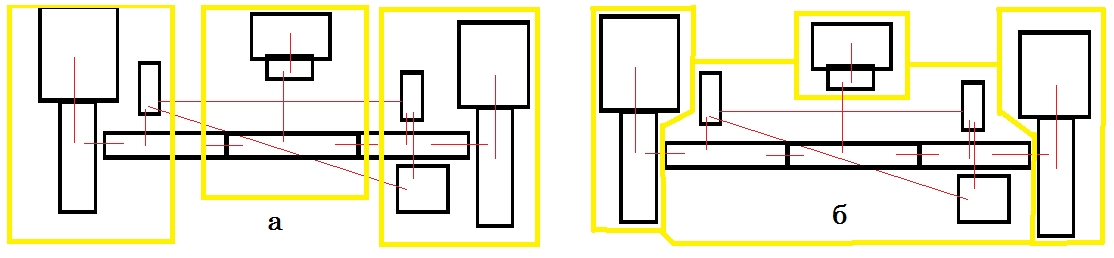

- Система разбивается (по возможности, несколькими вариантами) на взаимодействующие совместимые подсистемы, по принципу автономности и очередности возможной отладки. При этом подсистема должна содержать минимум деталей, функций и взаимосвязей с др. системами. Т.е., например, если линия собирает и красит изделие, скорее всего не получится отладить систему покраски в рабочих условиях до отладки системы сборки. Если система покраски может меняться в широких пределах без необходимости переделывать систему сборки – это отдельные подсистемы. Если нет – то одна. Часто между подсистемами неявно подразумеваются (а должны быть выявлены и указаныявно) транспортные подсистемы. Например, на Рис.1. вариант (б) более удачен чем вариант (а), так как на нем больше взаимосвязей между узлами находятся внутри подсистем, и меньше - между ними.

Рис. 1. Неудачное (а) и удачное (б) разбиение ТС на подсистемы.Прямоугльники – узлы. Тонкие линии – взаимосвязи, желтые – границы подсистем.

Тщательная работа на данном этапе позволяет сэкономить огромные ресурсы потом, и избежать печальных ситуаций когда будут готовы 90% системы а окажется что не существует такого принципа действия для концевой подсистемы который бы работал с уже построенными и отлаженными другими блоками на выбранных ранее принципах действия. А может оказаться, что нет и вовсе решений с совместимыми принципами действия.

- Для каждого варианта разбиения на подсистемы выполняется один (или несколько) вариантов проработки всех подсистем до уровня схемы, обращая особое внимание на совместимость взаимодействующих подсистем. В результате имеем набор вариантов системы в целом, проработанных до схемного уровня. Их может оказаться как больше, так и меньше, чем вариантов, проработанных до уровня принципа. Проработать до уровня схемы это, например, для покрасочного узла сказать «подаем детали по одной кругляшом вверх а красим слева порошковым методом» или «сыплем детали через воронку в бочонок с жидкой краской». При этом может быть скорректировано само разбиение на подсистемы. Например, если в покраске используется сжатый воздух то появится еще и подсистема его подготовки (для которой на этом этапе тоже должна быть проработана схема).

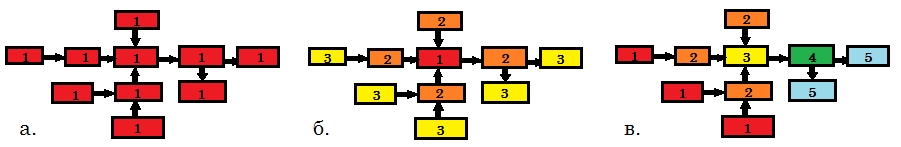

- Определяется очередность конструирования для каждого варианта. Так как этап конструирования весьма трудоемок по сравнению с предыдущими, то он выполняется не целиком, а лишь для подсистем текущей очереди для каждого из вариантов. На Рис.2. показаны неправильные (а,б) и правильный (в) подходы к определению очередности конструирования подсистем. В варианте (а) все конструируется параллельно, и это кажется самым быстрым путем, но на практике здесь только четыре не зависящих от других блока могут быть протестированы по завершении проектирования. Большинство остальных все равно не будут протестированы пока не заработают все четыре первых блока, а поскольку они к тому времени могут серьезно измениться из-за доработок (или вообще быть забракованы на уровне принципа, большая часть работы будет неоднократно проделана впустую. В варианте (б) начинают проектирование с самого важного и ответственного узла, но нужно сконструировать и изготовить целых шесть дополнительных узлов (готовящих ему сырье) после каждого существенного изменения в его конструкции. Поскольку таких изменений бывает много, опять получаем большой «мартышкин труд». В варианте (в) каждая подсистема конструируется только тогда когда она может быть сразу же испытана во взаимодействии с подающими сырье другими подсистемами. В случае неудачи переделывается каждый раз конструкция только одной подсистемы.

Рис.2. Неправильная (а,б) и правильная (в) очередность конструирования подсистем

В этом варианте конструктор (даже если он всего один) в каждый момент времени думает лишь об одной простой подсистеме, сколь сложной не была вся ТС. А эффективность мышления быстро растет с уменьшением числа объектов, которые надо удерживать во внимании. Недаром в области программирования управление сложностью (призванное снизить нагрузку на мозг разработчика и отладчика) стало главным техническим императивом (4). С некоторым отставанием сложность оборудования догоняет сложность программ, и принципы, применяемые для борьбы со сложностью при проектировании ПО все более приживаются и здесь. Конечно, материальные ТС пока не насчитывают десятков уровней иерархии, но неконтролируемая сложность (когда разработчик перестает понимать как работает система в целом) по-видимому служит нередкой причиной стагнации и в конечном счете - провалов проектов, плохо осознаваемой как Заказчиками, так и самими Решателями. Вероятно, вскоре все эти программистские уловки вроде стратификации и инкапсуляции прочно займут место и в сознании инженеров. По-видимому, управление сложностью разработки, наряду с психологическими факторами, описанными в (5) и духовно-нравственными факторами, описанными в (6) является одним из ключевых факторов, повзоляющих предотварить «профессиональное выгорание» изобретателей, и сопутствующие тому явления, описанные в (7).

- Последовательно конструируются, изготавливаются и тестируются прототипы подсистем каждой очереди. После испытаний конструкции либо дорабатываются, либо если принадлежащая данному варианту схема не позволяет создать работоспособную конструкцию, весь вариант объявляется тупиковым и отбрасывается. Пункт повторяется для подсистем второй, третьей и прочих очередей, подключаемых для тестирования к работающему прототипу устройств предыдущей очереди.

- После того как вся цепочка прототипов покажет совместную работоспособность, на базе проверенных ими принципов и схем конструируется и изготавливается ТС в целом.

Трудности применения данного алгоритма для российского Решателя и Заказчика

Видно, что сей алгоритм сильно завязан на возможность оперативной верификации получаемых технических решений путем прототипирования. Время выполнения заказа, т.е. его 4-го и 5-го шагов (поскольку они самые трудоемкие) прямо пропорционально затратам времени на конструирование и прототипирование. А О.Н. Хомяков обрисовал популярный тип российского Заказчика (8) как малую компанию, не имеющая оборудования, инженерной службы и произв. базы для внедрения предложенных решений. Это подтверждает и наша практика. Это же характеризует и многих Решателей, особенно, начинающих. Получается, зачастую ни Заказчик, ни Решатель, не обладают тех. возможностями не то что внедрения, но и верификации решения. Причем в отсутствие произв. базы не помогают даже деньги – большинство поставщиков промышленных компонентов возят их из-за рубежа, что затягивает сроки (9). Более того, как отмечает Ю. Даниловский, если у Заказчика есть техническая возможность верификации, передача ему этого этапа влечет за собой веер негативных последствий (10). Итак, при создании новой ТС, Решатель волей-неволей становится ее производителем, как минимум, множества прототипов, т.к. число решений, нуждающихся в опытной верификации может исчисляться сотнями.

Наглядно значимость оперативной верификации показала задача, решенная нами в этом году по АРИЗ-85В – о защите от краски деталей покрасочного оборудования. Сделан широкий обзор возможных путей решения, и отбор наиболее близких к ИКР. Для этого были выполнены все главы АРИЗ вплоть до 9-й. Это дало 18 одинаково привлекательных с виду решений, из которых прототипирование выявило 2 работоспособных на практике.

Итак, зачастую возможности решения задач ограничены не только и не столько возможностями методических инструментов, сколько недостатком производственной и измерительной базы (11), причем «заточенной» под создание именно новых ТС. От этого и частый упрек изобретателям в нереализуемости их идей (12) . Перед нами, как и перед всеми стал вопрос – где ее взять в условиях нашей все менее промышленной страны.

В прошлом году мы пробовали пользоваться возможностями «фаблабов» - фабрик-лабораторий быстрого прототипирования. Это резко упростило процесс верификации решений, но ненадолго – сеть фаблабов предназначена для прототипирования скорее дизайнерских особенностей продуктов широкого потребления, попытки же возложить на нее индустриальное прототипирование вызвали перегруз и непонимание. Тогда возникла концепция фабрики-лаборатории индивидуального пользования, «рабочей лошадки» для мелких Решателей, не обладающих произв. базой. Необходима она и центрам обучения молодежи изобретательству, чтобы формировать навык доведения идеи до вещественного изделия (12), (13).

Проект OpenFabLab

OpenFabLab переводится как открытая фабрика-лаборатория. Открытая - в смысле общедоступная, а также в строгом смысле open source, то есть такая, которую каждый может для себя построить по детальным открытым руководствам и загруженным бесплатным программам. Она состоит из «ядра» и «периферии». «Ядро» – большой универсальный 4-5 координатный стол с ЧПУ с банком инструментов. «Периферия» – многочисленные приборы, которые можно произвести с помощью «ядра» по готовым чертежам и алгоритмам. Например, листогиб, галтовка, пескоструйка, печь для термообработки, стенд вакуумной формовки и т.п. Предполагается, что человек строит ядро, а на нем делает периферию, и тем самым получает пусть не очень производительную но весьма универсальную производственную базу, что и требуется для верификации изобретательских решений, и создания единичных образцов новой техники.

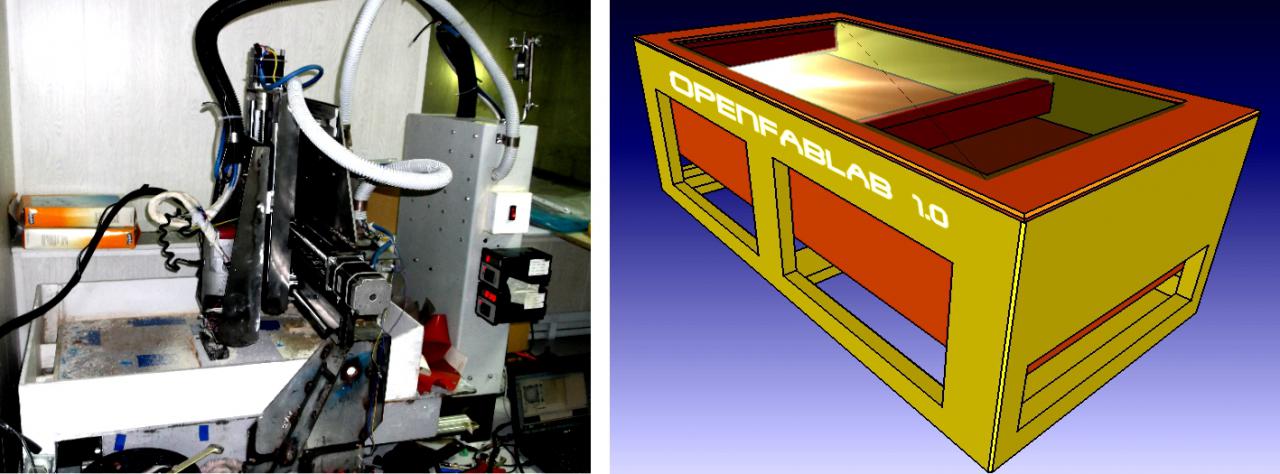

В качестве материала станка выбрана смесь эпоксидной смолы с большим количеством песка, а также кое-где пенопласта, камня и металлолома (Рис.3.). Это обходится в десятки руб/кг что позволяет строить корпусные детали большого (раб. зона 2500х1250х250 мм) станка за несколько десятков тыс.руб. Оригинальные направляющие и линейные шаговые двигатели с обратной связью, позволят избежать дорогой и не всегда качественной импортной механики.

Рис.3. Заливка металлолома в форме (слева) и готовые детали портала (справа).

В качестве инструментов выбраны: фрезер, лазер, плазма, экструдеры 3D-печати, системы электрохим. и электроэрозионной обработки, дозатор, манипулятор и пр. Они скомбинированы в гибридные устройства, позволяющие сочетать в пространстве разные виды обработки, например электрохимическую с фрезерной, плазменную с лазерной и т.д. Автосмена инструмента позволяет комбинировать виды обработки во времени, например рассыпать порошок а затем спекать. Есть возможность добавления собственных свежеизобретенных инструментов и видов обработки.

Возникло противоречие между скоростью и силой перемещений инструмента, необходимых при разных видах обработки. 3D-печать требует легких, малоинерционных подвижных частей, а фрезерование – массивных, жестких. Противоречие решено введением двух порталов на одних направляющих и разделением сменных инструментов между ними (Рис.4.).

Рис.4. OpenFabLab версии 0.2 c одним порталом (слева) и версии 1.0 с 2-мя порталами (справа)

Не всегда нужна машинная обработка. Иногда требуется ручная. Для каждого машинного инструмента предполагается ручной аналог, подключаемый к корпусу станка, который сам обеспечит его энергией, охлаждением, расходниками. Получается мастерская мощных ручных инструментов без особых доп. затрат – у большинства инструментов рабочая головка стоит мало, а блок питания (и так присутствующий в системе) - много. Более того – поскольку лазер, плазма, фрезер, электроэрозия и др. виды обработки требуют дорогих БП с разными параметрами, но равной мощности, то выполнена свертка системы – замена их одним перестраиваемым БП.

Дальнейшее развитие комплекса OpenFabLab видится в переходе зоны обработки из точки в линию (большой многоканальный ксерокс для материи), плоскость (послойно собирающие объект нанороботы) и объем (параллельный синтез нужных атомов и связей между ними на своих местах в объеме). Видимо, лишь последний принцип позволит достичь скорости верификации инженерных решений «в металле» сопоставимой с уже достигнутой в программировании. До тех пор «секундная» верификация будет доступна лишь посредством виртуального моделирования.

OpenFabLab может расширить круг людей, позволяющих себе роскошь инновационного предпринимательства. Во-первых, благодаря дешевизне, во-вторых, т.к. многократная быстрая экономичная верификация может существенно компенсировать недостаток знаний, характерный для начинающих изобретателей. В т.ч. и для автора, что делает актуальным для изобретателей внесение своей лепты в проект путем содействия в разработке некоторых его узлов. Творческое участие заинтересованных коллег помогло бы ускорить доработку данного комплекса.

На пути к автоматизации создания новых ТС

Упомянутые пары «машинный +ручной инструмент» наводят на возможное решение противоречия между точностью и удобством применения инструментов инженерного творчества, обозначенного на прошлой конференции в докладе А.В. Ефимова (11). По аналогии с ручными и машинными инструментами производства вещей, могут быть ручные и машинные инструменты производства идей, две разных ветви – ручная и машинная ТРИЗ, концептуально единых, но внешне схожих, возможно не более, чем кисточка и принтер.

Этот, уже идущий этап важен, потому что сегодня рисует тот, кто хочет выразить этим какую-то частичку себя, а кому просто нужна картинка - нажимают кнопку. А раньше искусно владеть письменными принадлежностями должен был и бухгалтер, и слесарь, и офицер, и кто угодно – без этого было просто не получить необходимый результат. Возможно, таково будущее изобретательства – изобретает тот, кто хочет так самовыразиться, остальные нажимают кнопку и получают стандартное, высококачественное изобретательское решение стандартного формата и стандартной цифровой идеальности. Это дома. А в промышленности, кнопку никто не нажимает, а решения непрерывно автоматически синтезируются и инсталлируются.

Есть мощные изобретательские программы – Solving Mill (14), спектр программ компании «Метод» (15), АМПИР (16) и другие, но они не являются открытыми. Получается, что «ручной» ТРИЗ у нас открытый, а машинный – закрытый, и, возможно, не только из-за охраны ноу-хау. Автор программы «Новатор» свидетельствует: «описать механизм работы Новатора, не прибегая к сложным формализмам невозможно» (15). Выходит, разработчикам машинной ТРИЗ обмениваться опытом не так просто, хотя и не менее важно, чем разработчикам ручной.

Видимо, проблему решит появление открытого изобретательского ПО. Его еще нет, и я не знаю, есть ли сегодня мотивация к его созданию, но появление его необходимо. Во-первых, чтобы дать возможность желающим быть не просто потребителями, но разработчиками своих модулей по модели краудсорсинга, да и просто адаптировать модули под свои предпочтения. Во-вторых, для экспорта в САПР (например, FreeCAD) чертежей автоизобретенных изделий. В третьих, чтобы мы могли включать это ПО в комплект OpenFabLab без зазрения авторских прав и лишних затрат.

Логично, что ПО OpenFabLab тоже должно быть всецело открытым, во избежание недавней ситуации, когда небольшой ЧПУ станок стоит десятки тысяч рублей, а СAD/CAM программа (без которой от станка мало толку) – сотни тысяч. Сейчас активно развивается открытая CAD программа FreeCAD, в которой ведется работа и над открытым CAM модулем. Открытость ее кода и легкость добавления своих функций не могла не спровоцировать автора на работу над ТРИЗ модулем для этой программы с дерзкой целью: на базе вышеприведенного алгоритма научить компьютер получать из задачи готовое изделие. Основным формам, которые проходит идея в процессе своего вызревания, были сопоставлены программные классы с методами, переводящими один класс в следующий.

|

Вход |

Действие метода |

Выход |

|

Задача |

Уточнение условий и постановки самой задачи. Выбор метода решения. АРИЗ до вепольного анализа. |

Идея |

|

Идея |

Гибкое применение различных стандартных (вепольных?) схем с учетом условий задачи. |

Принцип |

|

Принцип |

Перевод веполей в физэффекты (ФЭ) в соответствии с условиями задачи. |

Схема |

|

Схема |

Построение трехмерной модели на основе типовых узлов для реализации ФЭ из базы данных. С учетом условий задачи, а также доступных материалов и технологий, определяющих стиль автоматического конструирования и геометрию деталей, соединяющих стандартные компоненты в целостную ТС. |

Конструкция |

|

Конструкция |

Составление алгоритма изготовления отдельных деталей и их сборки воедино |

Технология |

|

Технология |

Генерация траекторий и команд для оборудования |

ЧПУ программа |

|

ЧПУ программа |

Работа оборудования |

Изделие |

Алгоритм изготовления технической системы

Для собственно изготовления ТС в нашей практике сложился некий алгоритм, который может быть полезен как для реализации в автоматической системе, так и для самого себя, при работе «на коленке», например, когда приходится подгонять систему под доступные или быстроприобретаемые в данной ситуации комплектующие, что случается в работе ТРИЗ-консультантов (9).

|

Область деятельности |

Цель |

ИКР |

|

Создание научной аппаратуры, пром. оборудования, экстремальные ситуации |

Функция |

Функция выполняется сама, без новых предметов |

|

Прототипирование новой техники, серийное производство, моделизм |

Изделие |

Изделие идентично замыслу (оригиналу) |

1. Уяснить задачу

1.а Если цель - реализация некоторой функции, то изобрести систему, наилучшим образом реализующую эту функцию с учетом доступных ресурсов и перейти к 1.б.

1.б Если цель – изделие как таковое, то убедиться в полноте его описания.

2. Выделить и классифицировать компоненты ТС:

1 Те которые есть

0 Те которых нет

01 Те что легче купить, чем сделать

00 Те что легче сделать, чем купить

001 Те что можно сделать имеющимися ресурсами

000 Те, для изготовления которых нужны дополнительные ТС

3. Пока в стратегии участвуют ресурсы, относящиеся к последнему пункту, вводить дополнительные ТС и выполнять пункты 1.а и 2 для них.

4.Составить порядок преобразования ресурсов для получения самодельных компонентов. То есть свести все компоненты к ресурсам.

5. Если в стратегии есть ресурсы категории 01, то купить их.

6. Осуществить все намеченные преобразования

Опыт применения ТРИЗ в педагогике

Пример 1. Изучение естественных наук. В 2013 году нами был выпущен на рынок электронный конструктор, предназначенный для прототипирования электронных схем с микроконтроллером на безпаечной макетной плате. В основу инструкции к нему положены измерение (и регулировка) различных физ. величин с помощью собранных приборов. А приборостроение (по крайней мере, для автора), это, в основном, устранение неожиданных помех и странных явлений. Через что и предлагается пройти читателям инструкции. И вот - пример (17). Измерили сопротивление спирали лампочки и напряжение питания. Затем включили лампочку и измерили ток через нее. Подставили сопротивление, напряжение, ток в закон Ома – ничего не сходится! После некоторого рассуждения выяснили, что, наверное, сопротивление горящей лампочки выше, чем холодной. Построили графический омметр (Рис.5.):

Рис. 5 Электронный конструктор (слева) и собранный из него графический омметр (справа).

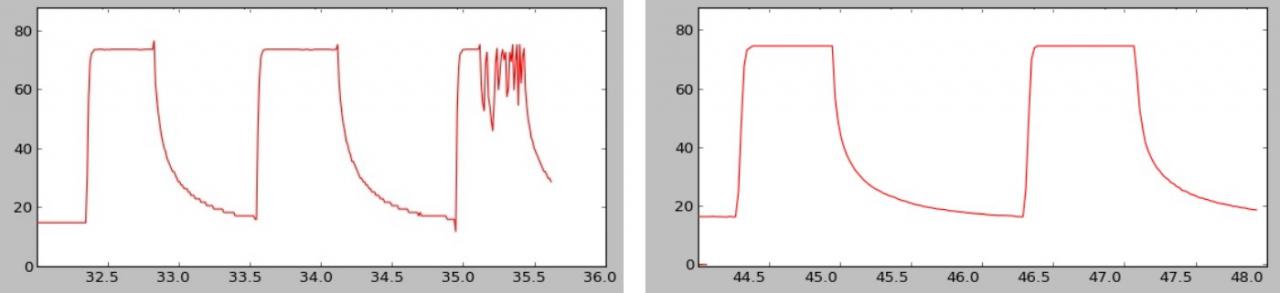

Результат на (Рис.6.) выглядит правдоподобно – при включении сопротивление лампы от нагрева быстро растет, а при остывании убывает. Но что за выбросы в конце импульсов? Выходит, лампа в момент размыкания цепи разогревается еще сильнее. За счет чего? Индуктивности? Свойств сплава спирали? Опыты опровергли эти гипотезы и выявили причину выбросов – растущую при измерении малых напряжений ошибку дискретизации АЦП. ТП приняло вид:

- Если измерительное напряжение мало, то лампа не горит, но измерение неточно

- Если измерительное напряжение велико, то измерение точно, но лампа горит

Т.к. нам нужно точное измерение и при негорящей лампе, решение ищем в виде: «Напряжение велико, а лампа не горит». Уточним: напряжение 3-4 В, а спираль лампы холодная. Очевидно можно решить это противоречие во времени - подавая измерительное напряжение короткими импульсами, чтобы спираль не успела нагреться. Так мы получим мгновенное значение сопротивления, не влияя на него. И правда – в ипульсной схеме никаких выбросов нет (Рис. 6.).

Рис. 6. Графики сопротивления лампочки накаливания полученные обычным (слева) и импульсным (справа) собранными из конструктора графическими омметрами.

Автор надеется, что подобный стиль изучения физических и химических явлений поможет научиться не только пользоваться приборами, но и конструировать и отлаживать их, без чего трудно представить развитие экспериментальной науки.

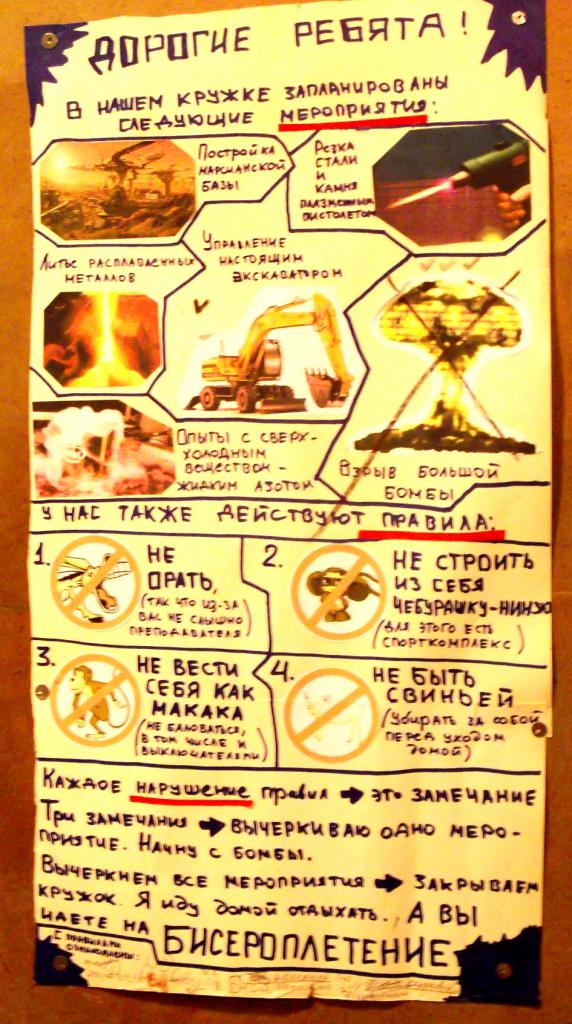

Пример 2. Дисциплина в классе. Автор ведет научно-технический кружок у младших школьников. Детям весело и интересно, их не гнобят оценками, и опьянев от этого они балуются, бегают и орут. Это затрудняет работу кружка. Чем их успокоить? ТРИЗ наводит на идею: дети сами себя успокаивают. Создан плакат (Рис.7.) о запланированных мероприятиях, правилах поведения и коллективной ответственности - за три нарушения вычеркивается одно мероприятие, а по вычеркивании всех их кружок закрывается и ребятам остается только идти в соседний кружок бисероплетения. После 5 нарушений дети разделились на три группы – кто работает, кто работает и балуется, и кто только балуется. Первые одергивают вторых. Первые и вторые строят засов на двери чтобы третьи не попадали в кружок. Не знаю, что будет дальше, но дестабилизировать нежелательную ситуацию удалось.

Рис 7

Пример 3. Как стать изобретателем. Тут известны два основных пути. Первый – сделать это основным своим занятием, быстро развиваясь, но рискуя обнищать. Второй – работать «как все», а изобретать «постольку, поскольку», что спокойно, но медленно. Очевидное противоречие отчасти было решено приемом 28 (переход к акустической схеме): возникла идея аудиокурса для изобретателей, который можно слушать, выполняя рутинную работу. Поскольку в Сети не нашлось технических аудиокниг, а многие публикации, в т.ч. по ТРИЗ защищены авторским правом, и не подходят для открытого распространения, автор начал запись собственных аудиоматериалов, размещенных на страничке «Аудиокниги для изобретателя», к участию в наполнении которой и приглашает всех, желающих поделиться своим опытом, мыслями и советами.

Список литературы

1. Альтшуллер, Г. С., и др. Поиск новых идей. Кишинев : Картя Молдовеняскэ, 1989.

2. Горохов, В. Г. Петр Климентьевич Энгельмейер (1855-1941). Инженер-механик и философ техники. Москва : Наука, 1997.

3. Энгельмейер, П. К. Творческая личность и среда в области технических изобретений. [В Интернете] 1911 r. http://www.metodolog.ru/00824/00824.html.

4. Макконнелл, С. Совершенный код. СПб : Питер, 2005.

5. Соловейчик, С.Л. Учение с увлечением. Роман. Москва : Детская литература, 1976.

6. Добросоцких, А; Орлова, Е. (ред.). О таланте и смысле жизни. В чем тайна одаренности? Москва : Даниловский благовестник, 2009.

7. Вдохновение и автоматизация творчества. Оликевич, А. А. Москва, 2012. IV конференция "ТРИЗ. Практика применения методических инструментов." Сборник докладов. стр. 261-264.

8. Третья сторона медали. Практика в России. Хомяков, О.Н. Москва, 2012. IV конференция "ТРИЗ. Практика применения методических инструментов." Сборник докладов. стр. 171.

9. Мой опыт решения задач в 2010-2011 годах. Хомяков, О. Н. Москва, 2011. III конференция "ТРИЗ. Практика применения методических инструментов." Сборник докладов. стр. 135-136.

10. 2012. Практика консалтинга. Личный отчет. Даниловский, Ю., 2012. IV конференция "ТРИЗ. Практика применения методических инструментов." Сборник докладов. стр. 50-58.

11. Что такое ТРИЗ сегодня и должен ли он стать точной наукой завтра? Ефимов, А. В., 2012. IV конференция "ТРИЗ. Практика применения методических инструментов." Сб. докл. стр. 68-73.

12. Звезды "мыльных пузырей от изобретательства". Дмитриев, С. А. Москва, 2011. III конференция "ТРИЗ. Практика применения методических инструментов." Сб. докладов. стр. 50-52.

13. Самарский вариант ТРИЗ педагогики. Р.Х., Шарипов. Москва, 2011. III конференция "ТРИЗ. Практика применения методических инструментов." Сборник докладов. стр. 177-183.

14. Эффективный алгоритм для изобретательского софта. Шпаковский, Н.; Новицкая, Е., 2012. IV конф. "ТРИЗ. Практика применения методических инструментов." Сб. докл. стр. 288-294.

15. Удаление водяного конденсата с поверхности призмы оптического биометрического сканера. Глазунов, В. Н., 2012. IV конф. "ТРИЗ. Практика применения методических инструментов." Сб. докл. стр. 42-49.

16. Автоматизированная методика поиска инновационных решений (АМПИР). Титов, В. В. 2011. III конференция "ТРИЗ. Практика применения методических инструментов." Сб. докл. стр. 162-167.

17. Оликевич, А. А. Закон Ома. [В Интернете] 2013 r. http://fablabs.ru/wiki/index.php/Закон_Ома.