А.Ю. Фоменко, генеральный директор ООО "Изобреталь"

При проектировании новой техники повышение качества конструкторских работ невозможно без внедрения системы менеджмента качества на всех этапах конструирования.

Деление процесса конструирования на этапы может вестись различными путями, например, ГОСТ 2.103–68 устанавливает следующие стадии разработки конструкторской документации:

- техническое предложение;

- эскизный проект;

- технический проект;

- рабочая конструкторская документация опытного образца (опытной партии) изделия.

Опыт выполнения конструкторских заказов показал, что регламентированный ГОСТом подход очень эффективно помогает выстраивать отношения между исполнителем и заказчиком. Наличие четких инструкций, определений и требований к каждой стадии разработки КД, позволяет разговаривать с партнерами «на одном языке», заменяя длинные определения всем понятными терминами.

Однако данный ГОСТ не описывает процедуру менеджмента качества внутри каждой стадии разработки КД. Например, в ГОСТ 2.103–68 написано, что стадия Техническое предложение предназначена, в том числе, для анализа различных вариантов возможных решений и их сравнительной оценки. Но при этом ни слова не сказано о том, как эти возможные решения находить и сравнивать. Качество процесса поиска новых конструкторских решений отдано на откуп самому инженеру, что делает его зависимым от таких субъективных факторов, как настроение, мотивация, личные неурядицы сотрудников. С другой стороны, перед лицом заказчика инжиниринговая компания обязана обеспечить стабильное качество своих работ, т.к. даже в случае одного неудачного проекта фирма может серьезно запятнать свое имя. Поэтому необходимо было создать систему менеджмента качества, применение которой позволило бы обеспечить стабильность результатов конструкторских изысканий.

Разрабатываемая система менеджмента качества должна отвечать следующим требованиям:

- четкая инструкция взаимодействия инженера-исполнителя проекта с контролером (иначе могут возникнуть конфликты в коллективе);

- графическое представление информации для проверки, чтобы ускорить процесс вникания контролера в суть проблемы;

- отслеживание качества процесса поиска новых конструкторских решений должно вестись не только на выходе, но и на промежуточных стадиях.

Существует ГОСТ 2.111–68 «Нормоконтроль», согласно которому на предприятиях осуществляется выходной контроль конструкторской документации. Однако этот ГОСТ не регламентирует процедуру контроля качества на промежуточных стадиях.

ООО «Изобреталь» решило восполнить этот пробел. Была создана система, при которой каждая конструкторская разработка после ее эскизного трехмерного проектирования проходит процедуру контроля. Это позволяет еще до этапа изготовления комплекта конструкторской документации проверить качество конструкторских изысканий.

Наличие трехмерного чертежа разработки позволяет контролеру быстрее вникнуть в суть проблемы. Инструкция взаимодействия инженера-исполнителя с контролером сводится к следующим процедурам:

1) передать трехмерный эскиз детали;

2) сформулировать функции разрабатываемого изделия, а также функции каждой детали и сборочной единицы;

3) сформулировать ограничения, из-за которых пришлось применить те или иные конструктивные решения.

Выполнение этой инструкции позволяет контролеру быстро вникнуть в суть проблемы и провести анализ системы методом поэлементного анализа Соболева [1].

Ниже приводится пример использования описанной системы менеджмента качества с проекте ООО «Изобреталь».

Пример. Проектирование линейной направляющей

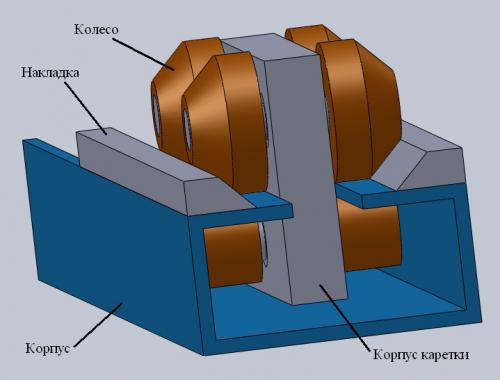

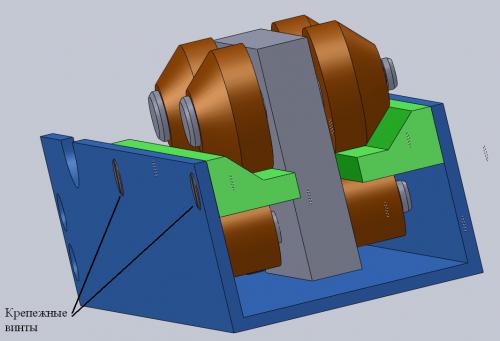

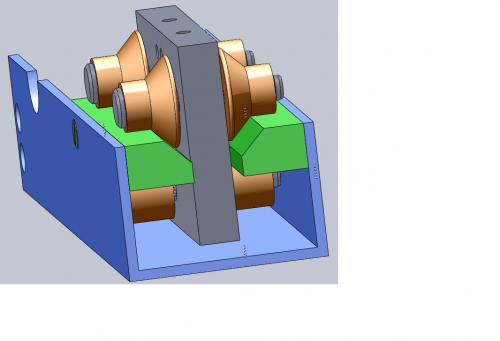

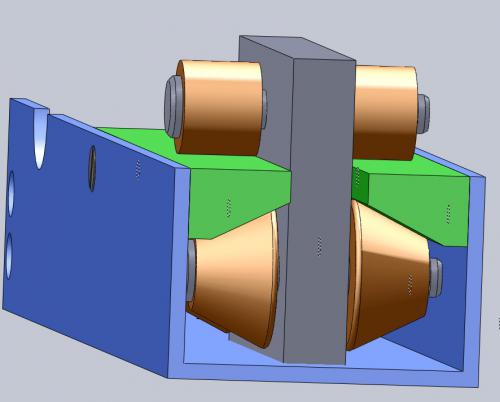

Однажды при выполнении одного проекта потребовалось разработать каретку и направляющую для линейного перемещения определенного изделия. В ходе работы было предложено несколько десятков различных вариантов решения задачи, самым оптимальным в данном случае оказалось приведенное рисунке 1.

Рисунок 1.

Считаю нецелесообразным рассказывать здесь про все ограничивающие факторы, из-за которых мы отказались от использования покупных линейных направляющих и предпочли именно такое конструктивное решение направляющей и каретки.

Предложенная конструкция проходила по всем габаритам и идеально сочеталась с другими узлами изделия. Но был один существенный недостаток: крепление накладок к трубе было нетехнологичным.

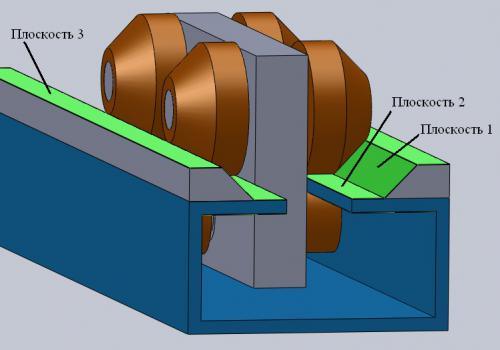

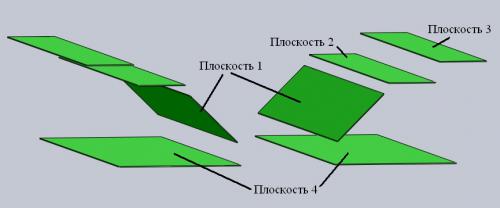

Далее предложенная концепция отправилась на первую процедуру внутреннего контроля качества. Первым делом проверяющий методом контрольных вопросов выявил те конструктивные элементы направляющей, которые отвечают за выполнение главной функции: перемещение каретки по прямой. Они отмечены на рисунках 2 и 3, зеленым цветом

Рисунок 2.

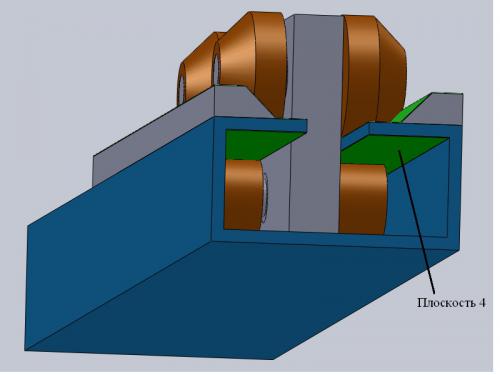

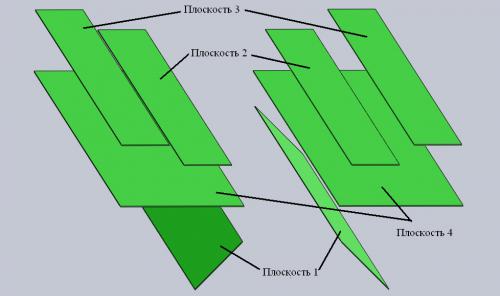

Рисунок 3.

Плоскость 1 предотвращает скатывание каретки в бок (Функция: центрирование каретки). Плоскость 2 принимает на себя всю массу каретки (Функция: удерживание каретки). В плоскость 3 упираются нижние ролики, которые предотвращают опрокидывание каретки на бок (Функция: стабилизация каретки). Плоскость 4 необходима для работы другого механизма, который в данной задаче не рассматривается.

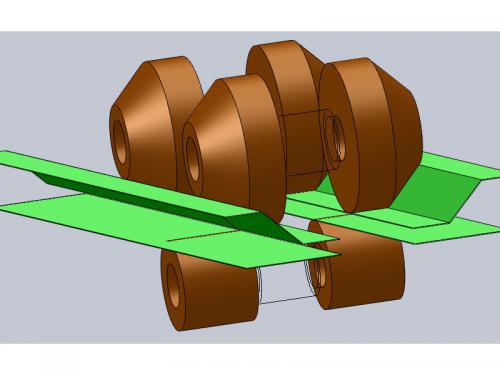

Далее была применена методика поэлементного анализа Соболева. Все конструктивные элементы (грани, ребра, оси и др.), несущие вспомогательные функции, для устранения психологической инерции мышления были временно отброшены из рассмотрения. Колесики каретки решили не затенять, т.к. на них направлена главная полезная функция системы. В результате получим функционально-компонентную модель системы, приведенную на рисунке 4.

Рисунок 4.

Следующим этапом работы является процедура синтеза нового технического решения на основе построенной функционально-компонентную модели системы. Для ее выполнения необходимо временно забыть то, как выглядела наша система раньше – это позволит нам избавиться от психологической инерции мышления. После этого следует дорисовать все необходимые вспомогательные компоненты так, чтобы они выглядели максимально просто. Результат такой дорисовки приведен на рисунке 5.

Рисунок 5.

Как мы видим, проблема крепления накладок решилась сама собой.

Решение вторичных задач

В новой конструкции наладки (детали зеленого цвета на рисунке 5) оказались нетехнологичными. При их изготовлении приходилось бы снимать много металла.

Для поиска решения вторичной задачи было решено выйти на следующий уровень абстракции. Для этого заметим, что функции плоскостей 1, 2, 3 и 4 на рисунке 2 не замкнуты друг на друга (т.е. объектами этих функций являются компоненты надсистемы, но не сами плоскости 1, 2, 3 и 4). Это означает, что выделенные плоскости можно «отделить» одну от другой и располагать их в пространстве независимо друг от друга (смотри рисунки 6 и 7).

После «отделения» функциональных плоскостей, можно начать перемещать их в пространстве друг относительно друга. Двигая функциональные плоскости в пространстве необходимо учитывать ряд ограничений. Например, плоскость 1 можно перемещать так, чтобы угол между ней и плоскостью 4 был от 30 до 50 градусов (иначе она будет плохо выполнять свою функцию: центрирование каретки). Плоскости 2, 3 и 4 необходимо располагать так, чтобы они были горизонтальны (это требование также вытекает из их «функциональных обязанностей»).

Два варианта перекомпоновки плоскостей приведены на рисунках 6 и 7.

Рисунок 6.

Рисунок 7.

Опыт показывает, что некоторые комбинации взаимного расположения плоскостей дают ассоциации, выводящие на сильные конструктивные решения. Например, на рисунке 6 были «поменяны местами» плоскости 1 и 2. Это никак не повлияло на выполнение их функций. Теперь, как и раньше, для устранения психологической инерции мышления необходимо забыть то, как выглядела система раньше и дорисовать все вспомогательные элементы. В результате «родилась» конструкция, показанная на рисунке 8.

Рисунок 8.

За счет изменения профиля роликов удалось повысить технологичность процесса изготовления накладок.

Использование модели, приведенной на рисунке 7, позволило выйти на еще одно конструктивное решение (смотри рисунок 9).

Рисунок 9.

Вывод:

Использование предложенной системы промежуточного контроля качества позволило не пропустить на дальнейший этап конструирования заведомо нетехнологичную конструкцию (смотри рисунок 1). В ходе проведения внутренней экспертизы разработки были найдены новые конструктивные решения (смотри рисунки 8 и 9), которые позволили улучшить потребительские характеристики разрабатываемого устройства.

Литература

1. В.М. Соболев Метод поэлементного анализа. http://metodolog.ru/00291/00291.html

Комментарии

Re: ТРИЗ-fest 2010 Использование ...

Конечно, пример применения поэлементного анализа убедительный. Но плохо понятно взаимодействие "Конструктор - нормоконтролер". Все же Соболев рекомендовал свой метод конструкторам. В этом примере - введен фактически второй, более квалифицированный конструктор, который выступает в роли нормоконтроллера и перерабатывает конструкцию первого. Или я что-то неправильно понял?

Логичнее, чтобы эту работу должна выполняла группа ФСА. А нормоконтроль должен просто вернуть конструкцию на переработку, заметив отклонения, нарушения и проч.

Re: ТРИЗ-fest 2010 Использование ...

Сергей Анатольевич, здравствуйте! Вопросы, которые задаете Вы, на конференции докладчику уже задавались. Оказалось - что нормоконтроллер, это "попутно" руководитель проекта. Он же контролирует правильность и своевременность выдачи чертежей, он же следит за качеством. Их "Изобреталь" - это небольшая фирма, образованная недавними выпускниками Бауманки, с целью серийного решения изобретательских задач, выполнения проектов.

По сути, если отбросить все это внешнеорганизационное, Алексей Фоменко показал, как они на фирме используют подход Соболева для отработки конструкций.

Re: ТРИЗ-fest 2010 Использование ...

Спасибо, Александр Владимирович за разъяснения. Остается пожелать молодым конструкторам закрепления успехов в правильных шагах и не заморачиваться "менеджментом качества".

Re: ТРИЗ-fest 2010 Использование ...

Очевидно, в описании к рис. 3 перепутаны плоскости 3 и 4.

Судя по указанию особой функции «стабилизация каретки» («нижние ролики, которые предотвращают опрокидывание каретки на бок»), ей уделяется большое внимание. Размеры конструкции не указаны, так же как и вес «изделия».

Также указывается на важность функции «центрирование каретки», которая на рис. 2 обеспечивается путем перераспределения веса каретки между плоскостями 1 и 2.

При этом не ясно, что же важнее: Центрирование или прямолинейность?

Эти две функции явно конкурируют.

Чем сильнее выполняется функция «центрирование каретки», тем слабее выполняется прямолинейность движения. К тому же значительно теряет свою важность требование к горизонтальности плоскости 2. Под сомнение можно поставить здесь и ее способность нести свои «функциональные обязанности».

Результативная конструкция, предложенная на последнем рисунке 9, выполняет функцию «центрирования» лишь условно, то есть до тех пор, пока нет люфта между отдельными колесами каретки и несущими плоскостями.

Возможно, автор упустил некоторые важные подробности задачи, но в таком виде она остается не вполне «удобоваримой».

Re: ТРИЗ-fest 2010 Использование ...

Хочу добавить к замечаниям Леонида также и то, что эффект проскальзывания, который имел место быть в первой версии, не устранён, хотя возможно это не имеет значения для нормальной работы конструкции.

Re: ТРИЗ-fest 2010 Использование ...

Здравствуйте всем! Я тут недавно, но похоже, что сайт стоящий, надо ознакомиться :)

По данной статье у меня есть мысль, что пример выбран неудачно и вообще налицо уход в частности. Может быть это всего лишь демонстрация возможностей, но всё же... Что я имею ввиду?

Смотрим рисунок 2. Плоскости 2 там вообще не должно быть ИЗНАЧАЛЬНО на мой взгляд. Наличие такого количества рабочих плоскостей приводит к увеличению требований к точности изготовления уже само по себе. Можно провести аналогию с направляющими станков, где одна направляющая допускает "плавание" полоза. Самоустанавливаемость еще никто не отменял. В данной же конструкции при малейщей неточности изготовления какая-то из плоскостей 2 выходит из работы (или даже обе). От этого недостатка избавились на рис. 8. Очень хорошо. Смотрим теперь на рис. 8. Что бросается в глаза? Налицо принцип "наоборот". Расхожий принцип в технике, вроде бы довольно часто применяется. По крайней мере в трехтомнике у Орлова в первом томе о нем сказано как о чем-то само собой разумеющимся (но может это Альтшуллер первый предложил, я не знаю). Это навскидку. А с методом поэлементного анализа я не знаком, похоже стоящая вещь?